Способ нарезания криволинейных зубьев конических колес

Иллюстрации

Показать всеРеферат

оввоз

Класс 49d„5o2

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

В, В. Якиманский

СПОСОБ НАРЕЗАНИЯ КРИВОЛИНЕЙНЫХ ЗУБЬЕВ

КОНИЧЕСКИХ КОЛЕС

Заявлено 2 ноября 1955 г. за Ка l6080/454832 в Мшн!саоротва автомобильной промышленности СССР

Способ нарсзания криволинейных зуоьсв конических колес резцовой головкой с профильными резцами, равномерно расположенными по срсдпсй окружности головки, извес l cll. Особенность предлагаемого . пособ;! и ра!сположении резцовой

; оловки с режущими профилями зубцов, образу!о!цими с радиальной

",. I O,II, P 3 B H hI H наклон I llарсзаемого зуба в средней гч О то !к!., так, что ее средняя окружность Kale!IT<. ëüí;I к образующей начального конуса нарсзаемого колеса и срсдllc4 точке зуба. Резцовой головке сообщают вращение в направлении, перпендикулярном вращению ! врезаемого колеса, при отношении окружных скоростей колеса и головки, равном опюшению числа резцов и числа зубьев. Такой способ нарезапия обеспечивает непрерывность процесса парезания всех зубьев колеса одновременно, что повышает производительпос1ь процесса.

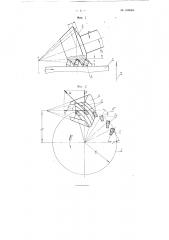

Фиг. и 2 схематически иллюстрируют предлагаемый способ.

Режущим инструментом служит рсзцовая Головка! 1 с профилы!6!Ми резцами 2, равномерно расположенными по средней окружности 8.

Средняя окружность 8 головки тангенциальнс касательна к образующей начального конуса колеса 5 в средней точке зуба. Режущие профили резцов 2 расположены под углом, к радиальной линии головки 1, равным углу наклона нарезаемого зуба б колеса б. В процессе нарезания зубьев коническое колесо 5 и резцовая головка 1 вращаются вокруг своих осей в направлениях, перпендикулярных друг к другу в средней точке зуба, как показано стрелками Зависимость между угловыми скоростями вращения резцовой головки и конического колеса является следующей:

Vk Z

Vu Zu а средний угол наклона !3 нарезаев!ых зубьев определяется следующим уравнением:

Vk ХuLSfny ! о3- .—

Vu Б Ru где Vk u Vu — окружные скорости вращения в средней точке колеса и головки;

Z u Zu — — число зубьев ко№ 106603 леса и резцов головки. ъ — угол начального конуса колеса;

1 — средняя образующая начального конуса колеса;

Ru — радиус средней окружности головки.

Эти кинематические зависимости обеспечивают как образование необходимой продольной кривизны зубьев, так и непрерывность деления заготовки на число нарезаемых зубьев, одновременно происходящих в процессе и определивших его высо.кую производительность.

После установки заготовки колеса

5 и резцовой головки 1 включается подача по стрелке 7, направленная вдоль оси резцовой головки, и происходит непрерывный процесс нарезания и образования продольной кривизны и профиля одновременно

»а всех зубьях колеса. Процесс заканчивается как только профильные резцы 2 головки 1 врежутся на полную глубину зуба б колеся 5.

П редм ет изобретен ия

Способ нарезания криволинейных зубьев конических колес резцовой головкой с профильными резцами, равномерно расположенными по средней окружности головки, о тл и ч а ю шийся тем, что рсзцовую головку с режущими профилями резцов, образующими с радиальной линией головки угол, равный углу наклона нарсзаемого зуба в средней его точке, распаля гпот тяк, что ее средняя окружность касательна к образующей начального конуса нарсзасмого колеся в средней точке зуба, и сообщают сй вращение в направлении, перпендикулярном вращению нарсзаемого колеся. при отно)пении окружных скоростей колеся и головки, равном отношению числа резцов к числу зубьев.