Установка для измельчения гранулированных и дробленых материалов

Иллюстрации

Показать всеРеферат

1. УСТАНОВКА ДЛЯ ИЗМЕЛЬЧЕНИЯ ГРАНУЛИРОВАННБ1Х И ДРОБЛЕНЫХ МАТЕРИАЛОВ, содержащая привод , закрепленные на соосно установленных тарелях верхний вращающийся диск и нижний с опорой, расположенной по оси вращения, а также регулятор зазора между дисками, отличающаяся тем, что, с целью увеличения выхода заданной фракции материала и повышения производительности, регулятор зазора между дисками выполнен с перемещаемыми по высоте роликами, закрепленными по периметру нижней тарели и прижатыми к верхней тарели, причем опора нижней тарели выполнена щаровой. 2. Установка по п. 1, отличающаяся тем, что каждый ролик закреплен посредством поворотного щтыря, ось вращения которого параллельна оси вращения тарели, и прижат с помощью щарнирно закрепленной на щтыре кулисы и взаимодействующего i с ней регулировочного винта, смонтирован1 (Л ного на щтыре.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК уд> В 02 С 7/14; В 02 С 7(08

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н А BTOPCHOMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3504391(29-33 (22) 27. 10.82 (46) 15.01.84. Бюл. № 2 (72) В. Н. Луговой, Л. А. Затонский, Н. П. Елисеев и Л. П. Замятина (71) Государственный научно-исследовательский институт кварцевого стекла (53) 621.926.3 (088.8) (56) 1. Мельница дисковая № М-10.025.000.00 СБ. Чертеж завода особо чистого кварцевого стекла, Гусь-Хрустальный, 1976.

2. Мельница дисковая № Эс 4. 237. 00.00.000. Чертеж Государствен ного научно-исследовательского института кварцевого стекла, Л., 1975 (прототип). (54) (57) 1. УСТАНОВКА ДЛЯ ИЗМЕЛЬЧЕНИЯ ГРАНУЛИРОВАННЫХ И ДРОБЛЕНЫХ МАТЕРИАЛОВ, содержащая при„„SU„„1066637 А в од, закрепленные на соосно установленных тарелях верхний вращающийся диск и нижний с опорой, расположенной по оси вращения, а также регулятор зазора между дисками, отличающаяся тем, что, с целью увеличения выхода заданной фракции материала и повышения производительности, регулятор зазора между дисками выполнен с перемещаемыми по высоте роликами, закрепленными по периметру нижней тарели и прижатыми к верхней тарели, причем опора нижней тарели выполнена шаровой.

2. Установка по и. 1, отличающаяся тем, что каждый ролик закреплен посредством поворотного штыря, ось вращения которого параллельна оси вращения тарели, и прижат с помощью шарнирно закрепленной на штыре кулисы и взаимодействующего с ней регулировочного винта, смонтированного на штыре.

1066637

Изобретение относится к кварцевому производству, в частности к переработке синтетической двуокиси кремния, жильного дробленого кварца и аналогичных материалов.

Известны дисковые установки измельчения, предназначенные для получения кварцевой крупки с зерном в пределах 0,4-0,05мм.

Дисковые установки имеют два мелющих диска, один из которых закреплен на вращающейся тарели, а другой — на непод- !О вижной тарели, имеющей возможность регулировки положения в осевом направлении (1).

Наиболее близкой по технической сущности к предлагаемой является установка для измельчения гранулированных или дробленых материалов, содержащая привод, закрепленные на соосно установленных тарелях верхний вращающийся диск и нижний с опорой, расположенной по оси вращения, а также регулятор зазора между дисками(Однако ввиду технологических перекосов осей верхней и нижней тарелей не представляется возможным произвести тонкую регулировку зазора между дисками и выдержать заданный размер (0,3+0,05 мм) между дисками по периметру, что влечет крайне высокий процент выхода негодного материала (до 800/11), снижает производительность установки и приводит к потере материала.

Целью изобретения является увеличение выхода заданной фракции материала и повышения производительности.

Поставленная цель достигается тем, что в установке для измельчения гранулированных и дробленых материалов, содержащей привод закрепленные на соосно установленных тарелях верхний вращающийся диск и нижний с опорой, расположенной по оси вращения, а также регулятор за. зора между дисками, последний выполнен с перемещаемыми по высоте роликами, за- 40 креплснными по периметру нижней тарели и прижатыми к верхней тарели, причем опора нижней тарели выполнена шаровой.

При этом каждый ролик закреплен посредством поворотного штыря, ось вращения которого параллельна оси вращения герели, и прижат с помощью шарнирно закрепленной на штыре кулисы и взаимодействующего с ней регулировочного винта, смонтированного на штыре.

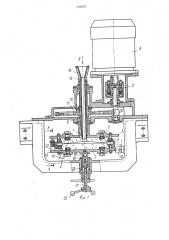

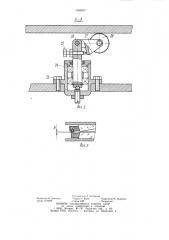

На фиг. 1 изображена предлагаемая установка, вертикальный разрез; на фиг. 3-— то же, сечение А-А на фиг. 1; на фиг. 3— сечение по мелющим дискам (зазор между мелющими дисками) .

Основными рабочими узлами установки являются кварцевые диски: верхний 1 и нижний 2. Диск 1 закреплен на стальной тарели 3 посредством прижимного конического кольца 4 и зафиксирован от проворота пальцем 5. Тарель 3 закреплена на валу 6 и получает вращающий момент от него через шпонку 7. Вал б получает вращение от электродвигателя 8 через муфту

9 и валик с шестерней 10, сцепленной с колесом 11 через шпонку !2. Вал 6 полый и футерован трубкой !3 с воронкой 14. Нижний диск 2 установлен на тарели 15 посредством прижимного кольца 16, снабженного отбойным козырьком, имеющим лоток 17 для выпуска размолотого материала. Тарель 15 опирается на шарову1о пяту 18 и через шток 19 отжимается вверх тарельчатыми пружинами 20 от винта 21 с рукояткой 22. На тарели 15 установлены узлы роликов 23, передающих,силие пружин 20 на тарелп 15 и 3. Узсл ролика 23 состоит из корпуса 24, закрепленного Hd тарели

15 болтами 25. Hd oc l пш1ттыырря я26 шарнирно закреплена кулиса 27 с роликом 28 на шарикоподшипнике (с защитными шайбами). На кулису 27 и ро.1ик 28 воздействует регулирово ный винт 29, посредством которого ролик вводится в соприкосновение с тарелью 3. Всего на тарелн 15 минимум 3 ролика, равномерно расположенных по окружности.

Перед началом работы посредством регулировочных винтов 29 устанавливается необходимый для нужной тонины помола зазор Б между рабочими дисками, равномерно по окружности, после чего винтом 21 создается поджатие роликов 28 к тарели

3 через пружины 20.

После пуска двигателя зазор Б не изменяется по величине и верхний диск не соприкасается с нижним, так как перекосы и биение тарели 3 через узлы роликов 23 отслеживаются тарелью 15. Обрабатываемый материал подается в всронку 14 в направлении стрелки В и по трубке 13 попадает под конусную поверхность диска !.

При вращении диска 1 относительно неподвижного диска 2, удерживаемого от разворота зубом 30, материал заполняет клинообразную полость под диском 1 и распределяется на периферии дисков, при этом частицы материала раздавливаются, истираются и измельчаются до размера, установленного зазором между дисками. Выход частиц с размером больше величины зазора практически невозможен.

Предлагаемая конструкция установки обеспечивает минимальное количество пылевидной фракции по сравнению со всеми другими видами размольных агрегатов, наибольший процент выхода годной фракции и, вследствие этого, обладает большей производительностью. Установка легко регулируется на нужный размер зерна.

Эффективность изобретения заключается в повышении производительности, улучшении фракционного состава продукта и снижении затрат на производство дорогостоящих мелющих дисков.

1066637

1066637

Ь.2

Редактор М. Циткина

Заказ !!090/9

Составитель Л. Чубукова

Техред И. Верес Корректор М. Шароши

Тираж 626 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», r. Ужгород, ул. Проектная, 4