Способ прокатки заготовок,преимущественно,на реверсивном стане

Иллюстрации

Показать всеРеферат

1. СПОСОБ ПРОКАТКИ ЗЛГОТОЮК ПРЕИМУЩЕСТВЕННО НА РЕВЕРСИВНОМ СТАНЕ, включающий последовательное формирование из прямоугольной полосы в многоручьевых калибрах одновременно нескольких заготовок , связанных между собой -перемычками , с доведением-толщины последних до 0,02-0,25 высоты калибра и использованием при этом ребрового обжатия, отличающийся тем, что, с целью повЕлаения эффективности -отделения заготовок одна от другой за счет создания растягивающих напряжений в зоне перемычек при прокатке в одном и том же калибре , ребровое обжатие производят после достижения заданной толщины перемычки, а затем по меньшей мере один чистовой пропуск .осуществляют при зазоре между валками, не меньшем зазорав пропуске, предшест d S вующем ребровому. 2. Способ по п. 1,- отлича (Л ющийся тем, что после ребрового обжатия зоны перемычки локально охлаждают до температур

- СОЮЗ ССВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК

3(5В В 21 В 1 ОО

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЭОБРЕТЕНИЙ И ОТНРЫТИЙ

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н ABTOPCHOMY СВИДЕТЕЛЬСТВУ (21) 3508334/22-02. (22) 05.11..82 (4б) 15.01.84. Бюл. Р 2 (72) O.Ì. Чуманов, A.Н. аничков, В,Ф. Губ4 йдулин, Г.М. Иульгин, A.Ã. Дылюк, B.Ï. Полухин, В.Н. Хлопонин, Б.П. Романико и И.С. Ратниченко (71) Вологодский политехнический институт (53) б21 ° 771.25.04(088.8) (5Ь) 1. Авторское свидетельство СССР

9 622514, кл. В 21 В 1/02, 1978.

2. Авторское свидетельство СССР

9 757219, кл. В 21 В 1/00, 1980. (54 ) (57) 1. СПОСОБ ПРОКАТКИ ЗАГОТОВОК ПРЕИМУЦЕСТВЕННО НЛ РЕВЕРСИВНОМ СТАНЕ, включающий последовательное формирование из прямоугольной полосы в многоручьевых калибрах одновременно нескольких загото„„БО„„А вок, связанных между собой перемычками, с доведением толщины последних до 0,02-0,25 высоты калибра и использованием при этом ребрового обжатия, отличающийся тем, что, с целью повыщения эффективности .отделения заготовок одна от другой за счет создания растягивающих напряжений в зоне перемычек при прокатке в одном и том же калибре, ребровое обжатие производят после достижения заданной толщины перемычки, а затем по меньщей мере один чистовой пропуск .осуществля-. ют при зазоре между валками, не меньщем зазора. в пропуске, предществующем ребровому.

2. Способ по п. 1,. о т л и ч аю шийся тем, что после ребрового обжатия зоны перемычки локально охлаждают до температур {0,2-0,4) т, к.

1066679

40

Изобретение относится к металлургии, в частности к технологии прокатки заготовок на обжимно-эаготовочных станах.

Известен способ прокатки, заключающийся,в прокатке широкой полосы в многоручьевыХ калибрах с последующим ее продольным разделением на заготовки в многоручьевых калибрах, причем последний пропуск перед разделением производят в калибре, имеющем увеличенное расстояние между осями ручьев C11..

Недостатком известного способа является отсутствие воэможности реализации эффекта создания растягиваю- IS щих напряжений в зоне перемычки при прокатке в одном калибре.

Наиболее близким к изобретению является способ прокатки заготовок, преимущественно на реверсивном ста- 70 не, включающий последовательное формирование из прямоугольной полосы в многоручьевых калибрах одновременно нескольких заготовок, связанных между собой перемычками, с дове- 25 дением толщины последних до 0,020,25 высоты калибра и использованием при этом ребрового обжатия С2.>.

Недостатками указанного решения являются отсутствие возможности 30 создания растягивающих напряжений в зоне перемычки и сии>кение тем самым эффективности отделения заготовок друг от друга.

11ель изобретения — повышение эффективности отделения заготовок од-на от другой за счет создания растягивающих напряжений в зоне перемычек при прокатке в одном и том же калибре.

Поставленная цель достигается тем, что согласно способу прокатки заготовок преимущественно на реверсивном стане, включающему последовательное формирование из прямоугольной полосы в многоручьевых калибрах одновременно нескольких заготовок, связанных между собой перемычками, с доведением толщины последних до 0,02-0,25 высоты калибра и использованием при этом ребрового обжатия, ребровое обжатие производят. после достижения заданной толщины перемычки, а затем по меньшей иере один чистовой пропуск осуществляют при зазоре

55 между валками, не меньшем зазора в пропуске, предшествующем ребровомg б

Кроме того, после ребрового обжатия зоны перемычек локально ох- бО лаждают до температур (0 „2-0, 4 )

Т >; °

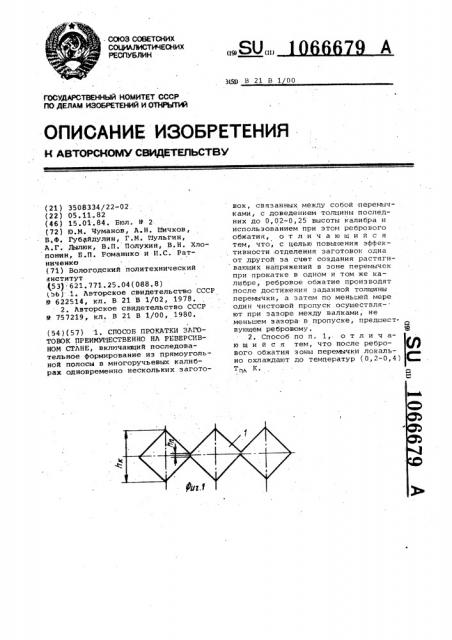

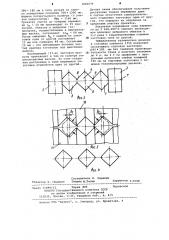

На фиг. 1-4 показана последовательность формирования заготовок, связанных между собой перемычками.

Слиток или сляб последовательно обжимают в многоручьевом калибре, например, реверсивного стана до зазора между валками, соответствующего заданной толщине перемычки

?>, в диапазоне 0,02-0,25 высоты калибра 1:„ (в результате чего получают промежуточный раскат 1 (фиг, 1).

Затем производят ребровое обжатие вдоль оси, связывающей отдельные заготовки„ например, с помощью вертикальных валков 2 и 3. В результате обжатия получают раскат 4 (фиг.2).

В процессе реборового обжатия реализуется локальная деформация в зоне перемычек между заготовками 5-7.

Зоны перемычек 8 и 9 представляют собой сомкнувшиеся боковые грани смежных заготовок в виде трещин.

Следующий за ребровым пропуск осуществляют в том же калибре, где проводилось формирование раската, образованном валками 10 и 11 (фиг. 3). При этом величину зазора между валками выбирают равной величине зазора в последнем перед ребровым обжатием пропуске. Величину зазора можно выбрать большей с учетом упругой деформации клети.

Такая послЕдовательность операций обеспечивает в ребровом пропуске смещение осей смежных заготовок вдоль их общей оси на величину Ь которая определяется возможностя-ми вертикальных валков, условием ус-. тойчивости раската относительно оси

Т и заданной величиной растягивающих напряжений в чистовом пропуске.

При прокатке в чистовом пропуске величина Ь обеспечивает создание растягинающих напряжений в зонах перемычек (наиболее слабых сечениях), которые при достижении их значений выше предела текучести приводят к отрыву заготовок одна от другой (фиг. 4). Направления действия составляющих сил, вызывающих растяжение в зонах перемычек, пока-. заны стрелками.

Наибольший эффект обеспечивает по последовательность операции при локальном охлаждении зон перемычек до температур (0,2-0,4) T„ К. Охлаждение перемычки ни>хе 0,4 ..; „ К обеспечивает существенное снижение предела текучести, что в свою очередь снижает энергозатраты на отрыв заготовок одна от другой. Снижение температуры ниже 0,2 Т„ ., "приводит к появлению значительных термических напряжений, а следовательно, к появлению значительных термических напряжений и нарушений сплошности в раскате.

П р и и е р. На слябинге 1150 с диаметром горизонтальных валков

1150 мм и вертикальных валков 900 мм прокатывают квадратную заготовку

1066679

Фиг. я

Составитель }0. Зарапин

Редактор Н. 1)вьдкая Техред N.Tenep

Корректор F,Orap.

Заказ 11099/11 Тираж 800 Подписное

ВН}}ППИ Государственного комитета СССР по делам изобретений и открытий

113035, Иосква, 7(-35, Раушокая наб., д. 4/5

<филиал ППИ "Патент", г. ужгород, ул. Проектная, 4

180 » 180 мм в пять ручьев из слитка поперечным сечением 700 » 1200 мм.

Ширина пятиручьевого калибра (с,учетом закруглений) ПЬк = 1160 мм.

Прокатку слитка до толщины перемычки h = 10 мм производят за 15 пропусков. Обжатне в ребровом (16) пропуске, осуществляемом в вертикаль ных валках, составляет Ah = 60 мм.

Тогда смещение с каждой из заго товок одна от другой составляет

12 мм или суммарно 48 мм. Остальные

12 мм — это деформация боковых час тей крайних заготовок под действием валков;

Последующий (17-й) чистовой пропуск производят в том же калибре горизонтальных валков. За счет создания растя><ения в зоне перемычки заготовки отделяются одна от другой.

Данная схема обеспечивает получение достаточно тонкой перемычки даже в случае отсутствия самопроизвольного отделения заготовок одна от другой, что упрощает их отделение за пределами участка прокатки.

Локальное охлаждение эоны перемычки до Т 650-900 К снижает необходимую величину ребрового обжатия в

2-3 раза с гарантированным отрывом

}0 заготовок одна от другой.

Предлагаемое техническое рещение в условиях слябинга 1150 позволяет прокатывать сортовую заготовку 180 х 180 мм беэ снижения производи}5. тельности стана и получать экономию до 6 р. на 1 т по сравнению с продольным роспуском слябов толщиной

130 мм на сортовые заготовки с помощью газокислородных резаков.