Способ изготовления литейных форм

Иллюстрации

Показать всеРеферат

СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ, включагаций засыпку формовочной смеси в опоку, прессование дифференциальной прессовой колодкой и протягивание модели, о т л и ч аю ti и и с я тем, что, с целью улучшения качества Лорм, увеличения заформованной площгади опоки, при прессовании сначала уплотняют центральную часть с усилием 1-4 кг/см, далее по контуру опоки производят уплотнение с усилием 20-40 кг/см 2, одновременно увеличивая усилие в центральной части до 5-10 кг/см.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19) (11) 3(51) В 22 С 15 02

) с

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ABTOPCHOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21 ) 3408503/22-02 (22) 22 ° 03.82 (46) 15.01.84. Бр)л. У 2 (2) С.В. Кутовой, В.И. Мельников, Г.В. Соболев, Ф.Г. Штракс и N.Г. lyвалов (53) 621.744.01(088.8) (56) 1. Аксенов П.Н. Технология литейного производства. М.,"Машиностроение", 1977, с. 33, 44- 47.

2. Там же, с. 50-54. (54 ) (57 ) СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ, включающий засыпку формовочной смеси в опоку, прессование дифференциальной прессовой колодкой и протягивание модели, о т л и ч аи шийся тем, что, с целью улучшения качества форм> увеличения эаформованной площади опоки, при прессовании сначала уплотняют центральную часть с усилием 1-4 кг/см, далее по контуру опоки производят уплотнение с усилием 20-40 кг/см, одновременно увеличивая усилие в центральной части до 5-10 кг/см .

1066726

Изобретение относится к литейному производству, преимущественно к формовке по сырому методу прессования.

Известен способ получения литейной формы методом прессования, включающий установку опоки с наполнительной рамкой на модельный комплект, засыпку формовочной смеси, прессование и протягивание модели Ц .

Основным недостатком этого способа является большая неравномерность уплотнения Формовочной смеси иэ-за переуплотнения ее в надмодельной области и малого уплотнения rro контуру ввиду большого трения о стенки опоки. 15

Наиболее близким по технической сущности к предложенному является способ получения литейной формы методом прямого дифференциального преесования отдельнымгг цилиндрами (2 . 20

Этот способ содержит засыпку Аор-мовочной смеси в oIIoKv прессование дифференциальной прессовой колодкой и протягивание модели.

Однако при уплотнении формы прессованием, в особенности отливок коробчатой формы (блок цилиндров, головка блока, корпус трансмиссии и т.д.) сопротивление трения в зазоре между стенкой опоки и моделью во много раэ превышает сопротивление в надмодельной области.

При прессовании обычной дифференциальной головкой и указанной засыпке, уплотнение форм íà acez участ- 5 ках начинается одновременно. По достижении заданного давления в надмодельной области (например, до 1520 кг/см ) смесь, находящаяся по кон туру опоки, только начинает уплотняться.

4О

При этом между стенками опоки и уплотненной частью формы возникают значительные распорные напряжения.

Цля их преодоления приходится увеличивать усилие на смесь, что неизбежно ведет к переуплотнен.ю литей" ной формы в надмодельной области.

При таком способе получается литейная форма, имеющая твердость в центре на 5-10 ед. больше, чем у стенок и в углах опоки.

Такое распределение твердости не является оптимальным для получения качественной отливки, ибо переуплотггение в зоне расположения отливки затрудняет усадку металла, выход га за, заполнение металлом узких. мест, уменьшает податливость форьи при протяжке и т.д. Помимо этого, недостаточная плотность формы у стенок 60 вынуждает "отодвигать" модели, т.е. нерационально испольэовать формуеггую площадь опоки, и затрудняет перемещение опоки по транспортным путям ввиду недостаточно надежного сцепления формовочной смеси со стенками опоки.

Цель изобретения - улучшение качества формы и увеличение заформованной площади опоки. Для достижения указанной цели согласно способу изготовления литейной формы, включающему засыпку формовочной смеси в опоку, прессование дифференциальной прессовой колодкой и протягивание модели, при прессовании вначале уплотняют центральную часть с усилием 1-4 кг/см, далее по контуру опоки производят уплотнение с усилием 2 0-4 0 к г/см, одновременно увеличивается усилие в центральной части до 5-10 кг/см .

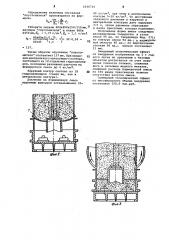

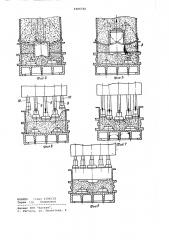

На фиг. 1 изображена опока, установленная на модельный комплект в исходном положении; на фиг. 2 введение опустошителя; на фиг.3 засыпка смеси; на фиг. 4 - эакрытие челюстей, на фиг. 5 — извлечение опустошителя, на фиг. 6 - прессование центральной части, на фиг. 7 прессование по контуру опоки; на фиг.  — подъем прессующих колодок.

Способ осуществляется в следующей последовательности.

В исходном положении модельный комплект 1, установленная на нем опока 2 и наполннтельная рамка 3 находятся под бункером 4, который снабжен челюстным затвором 5, Вн. три бункера 4 помещен "опустошитель" 6.

"Опустошитель" 6 вводят в наполнительную рамку 3 и надмодельную область опоки 2, при этом челюстной затвор 5 остается закрытым, а

"опустошитель" 6 движется в окно, которое имеется в днище 7 челюстного затвора 5.

Далее засыпают формовочную сг есь при открытии челюстного затвора 5.

Закрывают челюстной затвор, отсекая столб формовочной смеси, находящийся в бчнкеое, пои этом поои ходит дозирование ее, определяемое напслнительной рамкой 3; Извлекают

"опустошитель" 6, при этом в форме образуется незаполненный карман

8, объем которого позволяет в дальнейшем получить необходимую степень уплотнения и одинаковый уровень напуска. Вводят прессующие колодки внутреннего контура 9, уплотняют формовочную смесь прессующими колодками наружного контура 10 с высоким удельным давлением 25-400 кг/см, при этом на прессующих колодках 9 внутреннего контура увеличивается давление до 5-10 кг/см .

Затем заканчивают прессование и производят подъем прессующих колодок.

Для получения формы используют следующие режимы.

1066726

Определение величины опускания

"опустошителя" производится по формуле:

YH дк к

Габариты модели 600х800х150/150 ем, размеры "опустоюителя". в плане 600х х450мм, „= 1,75 г/см,8д = 1,1 г/см

60х80х15/ 75 1 = 32 0 59

60х45 1,1

157.

Таким образом опускание "опустошителя" составляет 157 мм. При введении центрального прессующего контура, состояцего из 12 отдельных гидроцилиндров, последние развиваит давление на формовочную смесь до 4 кг/см .

Наружный контур состоит из 18 20 ,гидроцилиндров (таких же, как в центральном контуре).

Давление на формовочную смесь наружным контуром устанавливают 251

40 кг/см>, при этом в центральном контуре 5-10 кг/см . По достижении заданного давления в наружном и центральном контурах дают выдержку

3-5 с, затем давление сбрасывают и далее прессовые колодки поднимают.

Полученная форма имеет следующее распределение твердости: в углах опоки 95 ед. по твердомеру Мод. 071"„ по контуру осоки 94 ед., в надмодель ной области 85 ед., по вертикальным стенкам 90 ед., напуск составляет

12 MM °

Ожидаемый экономический эффект от внедрения изобретения на 1 т годного литья по сравнению с базовым объектом достигается за счет повышения точности отливок. снижения веса и экономии жидкого металла, снижения расхода формовочной смеси на 10% ввиду практически полного отсутствия напуска смеси.

Суммарный экономический эффект от максимального объема внедрения составляет 350,0 тыс.руб.

1066726 вн ти

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4