Пресс-форма для прессования изделий из порошка

Иллюстрации

Показать всеРеферат

„„SU„„1066744 A

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК

pg5g В 22 F 3/00; В 30 В 15/02

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

М АВТОРСНОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3490395/22-02 (22) 29.06.82 (46) 15.01.84. Бюл, № 2 (72) В, Н. Макогон и В. Г. Кучеренко (71) Украинский научно-исследовательский институт специальных сталей, сплавов и ферросплавов (53) 621.762.4.043 (088.8) (56) 1. Бондаренко В, П., Фрейдин Г. 1О. и Мендельсон В. С. Прессование заготовок из твердоплавных смесей. Киев, «Техника», 1974; с. 71.

2. Злобин Г. М. Формования иэделий из порошков твердых. сплавов. M., «Металлургия», 1960, с. 105. (б4) (57) ПРЕСС-ФОРМА ДЛЯ ПРЕССОВАНИЯ ИЗДЕЛИИ 113 ПОРОШКА, содержащая верхний и нижний пуансоны с поясками, разъемную матрицу, обойму, верхнее и нижнее кольца и матрицедержатель, отличающаяся тем, что, с целью повышения производительности прессования и долговечности пресс-формы, она снабжена эластичным чехлом и кольцами и гидроцилиндрами с тягами, причем чехол и эластичные кольца расположены на внешней поверхности матрицы с образованием герметичной полости, верхнее кольцо соединено с тягами гидроцилиндра, обойма выполнена с кольцевыми выточками диаметром, равным 1,Oll,l0 диаметра эластичных колец, последние установлены в выточках, нижний пуансон выполнен с осевым и радиальными отверстиями, а последние размещены ниже пояска пуансона напротив разъема матрицы.!

О!)6744

Изобретение относится к (lop(>liihoH011 металлургии, в «3сТНосТН к устройствам для прессования изделий из Iiol>oi(iha.

Известна пресс-форма для прессования порошковых материалов, состоящая из матрицы, помещенной в обойму, верхнего и нижнего пуансонов (l j.

Недостатком известной пресс-формы является недолговечность ее работы вследствие повышенного износа матрицы при выталкивании спрессспзанного изделия. В процессе прессования порошков происходит местная выработка тела матрицы в зоне, где происходит окончательное спрессовывание изделия, приводящая к износу матрицы.

Наиболее близкой к изобретению по тех1.) нической сущности и достигаемому результату является пресс-форма для прессования изделий из порошка, включакнцая верхний и нижний пуансоны с поясками, разъемную матрицу, обойму, верхнее и нижнее коль<(а и матрицедержатель (2(. 20

Недостатком этой пресс-фс>рмы является, низкая производительносп процесса г<рес O B 3 H H H, 0 б ъ H C H H IO I I L 3 H C H 00 31 ь I )I H M чеством ручных опера>сий по запрессовке матрицы в обойму, зажатию ее и разбарке после прессования. В процессе прессования происходит упругая деформация элементов пресс-формы, в том числе и разрезной матрицы, что вызывает попадание порошкового материала в p33ьем, требует дополнительной операции — удаления порошка из него и снижает долговечносп и надежность прессфорМЫ.

Целью изобретения является повышение производительносз и прессования и долговечности пресс-формы.

Цель достигается тем, что пресс-форма, включаощая верхний и нижний пуансоны с поясками, разъемну)о матрицу, обоиму, верхнее и нижнее кольца и мятрицедержатель, снабжена эластичным чехлом и кольцами и гидроцилиндрами с тягами, причем чехол и эластичные кольца расположены Н3 внеш4О ней поверхности матрицы с образованием герметичной полости, верхнее кольцо соединено с тягами гидроцилиндра, обойма выполнена с кольцевыми выточками диаметром, равным 1,01-1,1.0 диаметра эластичных колец, последние установлены в выточках нижний пуансон выполнен с осевым и радиальными отверстиями, 3 последние рязмепсе ны ниже пояска пуансона напротив разъема ма" рицы.

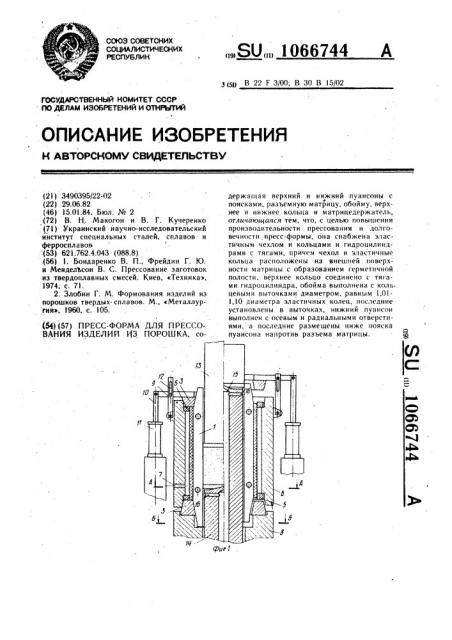

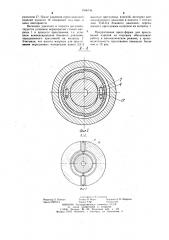

Ня фиг. 1 изображена пресс-форма, ле- so вая часть чертежа — — в положении пресс(>вания, правая --- в положении выпрессовки, на фпг. 2 — — сечение Л-А на фиг. l (лев>)я часть сечении представляет положение c<>(,— тавляющнх пресс-формы нри прессовя нин„ правая — при вьп)рессовке1; ня <фиг., 3 сечение Ь- г> на фиг. !.

Г1ресс-форма сс>стоит из разъемп<>й ма(рицыы 1, собранш>й ня и<тиф<ах 2 и фиксн руемой и<> тol>IIÇM к(>ничес кими колы(ями 3.

Ня 113!)ужнои 11()H(рхн()стп мят!)Hill I Одс.т эля THл 4 кренится к матрице эластичными кол)иимн 5. Матрица

1 с чехлом 4 и кольцами 5 у(T llloH)iåH3 н обойму 6 таким образом, чTo между внутренней <шнерхностью обоймы 6 и наружной поверхнс>стьк) чехла 4 имеется зазор, образукнций с помо)цью I(oHHH<..col!.; 3 и эластичHbiv 5 колец поло(ть. !1олость через Огверстис 7 в обойме 6 соединена с истс>чником высокогo;ивления жидкости (не показан) .

Матрица 1 с обоймой 6 черсз нижнсс коническое кольцо 3 опирается на матрнцедержатель 8, Верхнее коническос кольцо 3 и обойма 6 с помощью тяг 9 и 10 связаны с гидроцилиндрами 11.;33 счет паза 12 тяга

10 имеет свободный ход, и редус м атривяющий опережающсс движение верх <еlo кольца 3 относительно обоймы 6. Внутри матрицы расположены верхний 13 и нижний !4 пуансоны, между которыми находится прессуемый порошок. Е3 нижнем пуансоне имеется центральное 15 и радиальные 16 о1 верстия: PH))H3льные отверстия 6 расположены нротисз разъемов матрицы 1..Центральное отверстие !5 соединено через распределитель с источником сжятог<) воздуха распределитель и ис гс>ч и ик с ж я топ> воздуха нс показаны). Дли ограничения продольногo смегцения матрицы 1 в проц<- ссе выпрессoвки изделия в нижней чà Tè м3трицы имсются Ограниители 18, выступяюI1LH(исти которых находятся в окнах 19 матрицедержателя. (2бойма 6 выпол иена с кольцевой выточкой диаметром 1,01-1,!О от диаметра эластичных колец 5. При днам(Tp3X M(.HI III HX 1,01 эластичные КО, IhLL3 5 препя тствуют движению полуматриц, я при. диаметрах больших 1,10 образуется значительный зазор между боковыми поверхностями эластичного коль)и 5 и к< :льцевой выпочки обоймы, что затрудняе) уплотнение полости в момент прессования.

Пресс -форма работает следую<цим Образом.

С помснцью гидроцилиндров 11 кольца 3 прижаты к матрице 1 и обойме 6, Пуансон

l4 í-.õîäèòñÿ в крайнем нижнем положении, а пуансон 13 — — в крайнем верхнем положении. В полость подается под давлением жидкость и при достижении требуемо

Вниз и производит прессовяние. Г10 )Окончании прессования пуансон 13 совершает ход вверх, полость соединяется со сливом, гидроцилиндры 11 поднимя)от верхнее кольцо 3 и обойму 6, под действием упругог(> расширения >голуматрицы расходятся, Отверстие

16 пуансона !4 через распределитель соединяется с источником сжатого в(>здухя.

11уансон 14 идет вверх и прс>изв(>днт выталкивание спрессованно(0 издел>1я II отноврс менно oc1 IILåcòè. Iÿåò продувку воздух<>м

1066744

Диг Х (ocTdBIITt . h. (.счс нон

Редактор Л. Повхан Тскрст И. Вс!нс Корректор М. Шароши

Заказ 10901/14 Тираж 77Я !lодиисное

ВИ!!ИГ1И Государственного кочитета (.ССР по делам изобретений и открытий! 13035, Москва, Ж вЂ” 35, Раушскав наб., д. 4/5

Ф илиал I I I I I I <11атент, г. Ужгород, у л. 11рое ктна и, 4

3 разъемов 17. После удаления спрессованного иэделия пуансон 14 совершает ход вниз и цикл повторяется.

Величина давления в полости регламентируется условием нераскрытия стыков матрицы 1 в пропессе прессования, т.е. условием компенсирования бокового давления, передаваемого прессовкой на матрицу .

Учитывая, что высота матрицы для прессования порошковых материалов равна 2,5-3 высотам прессуемых изделий, величина компенсируктгцего давления в полости 7 состав-: ляет 0,33-0,4 бокового давления, переда. ваемого прессуемым изделием на матрицу 1

Предлагаемая пресс-форма для прессования изделий из порошка обеспечивает работу в автоматическом .режиме, а производительность прессования повышает более чем в 10 раз.