Устройство для радиального перемещения резца

Иллюстрации

Показать всеРеферат

1. УСТРОЙСТВО ДЛЯ РАДИАЛЬН ГО ПЕРЕМЩЕНИЯ РЕЗЦА, содержащее за крепленную в шпинделе станка расточ ную оправку с механизмами зажима и перемещения резцедержателя и настро ечный упор, закрепленный на столе станка с возможностью взаимодействи с указанными механизмами, о т л и ч чающееся тем, что, с целью автоматизации настройки резца в стайках, не оснащенных ориентирован ным угповым остановом.шпинделя, рас точная оправка снабжена направляющей втулкой, жестко связанной с мех низмом перемещения резца, снабженным кольцевым поводком, установленным с возможностью радиального перемещения и взаимодействия с настроечным упором, причем на кольцевом поводке размещен радиально расположенный стержень, установленный с возможностью взаимодействия с введенным в устройство рычагом, концентрично раэмещенннну внутри оправки, при этом один конец упомянутого рычага выполнен в виде шаровой опоры и закреплен , в корпусе, а второй кинемати чески связан с механизмом зажима реЗ цеде ржа т ел я. 2.Устройство по п. 1, отличающееся тем, что механизм зажима выполнен в виде коромысла, на плечах которого шарнирно закреплены ползун, толкатель и клин, взаимодействукщий с резцедержателем. 3,Устрой ств.о по п. 1, отличающееся тем, что механизм зажима выполнен fi виде клинового четырехзвенника, содержащего толкатель со скосом, ролик, упор, закрепленный в корпусе, и подпружиненный цилиндр/взаимодействукяций с резцедержателем , при этом на резцедержателе выполнен срез.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН

52 А (19) + ill) 1

3(50 В 23 В 29/034

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3282112/25-08 (22) 29. 04. 81 (46) 15.01. 84. Бюл. Р 2 (72) Н.К.Аверьянов и Н.И.Сонин (71) Рязанский филиал Государственного проектно-технологического и экспериментального института Оргстанкинпром (53) 621. 952-229.29 (088. 8) (56) 1 Патент Великобритании

Р 1309913, кл. В 3 С, 1973 (п?Ототип) е (54) (57) 1. УСТРОЙСТВО ДЛЯ РАДИАЛЬНОГО ПЕРЕМЕЩЕНИЯ РЕЗЦА, содержащее закрепленную в шпинделе станка расточную оправку с механизмами зажима и перемещения резцедержателя и настроечный упор, закрепленный на столе станка с воэможностью взаимодействия с укаэанными механизмами., о т л.и ч а ю щ е е с я тем, что, с целью автоматизации настройки резца в станках, не оснащенных ориентированным угловым остановом.шпинделя, растоыная оправка снабжена направляющей втулкой, жестко связанной с механизмом перемещения резца, снабженным кольцевым поводком, установленннм с возможностью радиального перемещен ия и в заимодействия с настроечным упором, причем на кольцевом поводке размещен радиально расположенный стержень, установленный с возможностью взаимодействия с введенHbIM в устройство рычагом, концентрично размещенным внутри оправки, при этом один конец упомянутого рычага выполнен в виде шаровой опоры и закреплен. в корпусе, а второй кинематически связан с механизмом зажима резцедержателя.

2. Устройство по п. 1, о т л и— ч а ю щ е е с я тем, что механизм зажима выполнен в виде коромысла, I

С2 на плечах которого шарнирно закреп- со лены ползун, толкатель и клин, вэаимодействукщий с резцедержателем.

3. Устройство по п. 1, о т л ч а ю щ е е с я тем, что механизм С„ зажима выполнен и виде клинового четырехэвенника, содержащего толка- Я тель со скосом, ролик, упор, закрепленный в корпусе, и подпружиненный цилиндр, взаимодействующий с резце- держателем, при этом на резцедержателе выполнен срез.

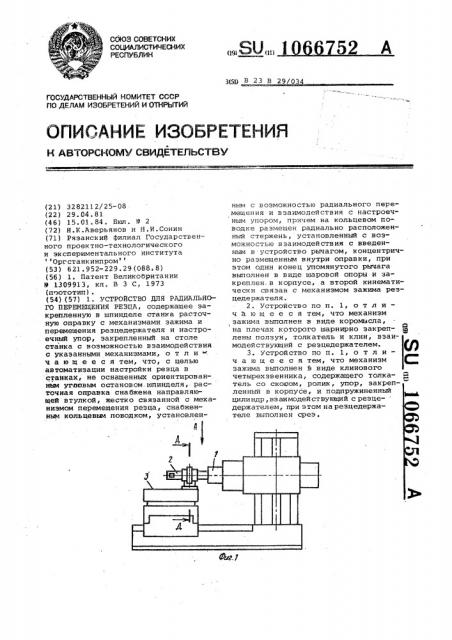

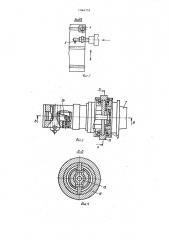

1066752 оправка, разрез; на фиг. 6 — растсчная оправка варианта 1,,- разрез; на фиг. 7 — разрез B-В на фиг. б; на фиг. 8 — расточная опранка вариан;. та П, разрез; на фиг. 9 — разрез Г-Г на фиг,. 8; на фиг. 10 — разрез Д-Д на фиг. 1; на фиг. 1.1 — разрез Е-Е на фиг, 10. устройство для радиального перемещения резца включает установленную в шпиндель 1 станка расточную оправку 2 и закрепленный на столе 3 станка настроечный упор 4. Расточная оправка 2 состоит из размещенных в корпусе 5 механиэмон перемещения и зажима резцедержателя б и хвостоника 7, реэьбовым соединением связанного с корпусом 5. Механизм перемещения резцедержателя б (фиг. 5 — 7) включает направляющую втулку 8, cooc" но уста.новленчую на корпус 5, жестко связанную с косозубой рейкой 9 и штифтом 10, и резцедержатель б с заKðåïëåнным в нем резцом 11. В кольцевом пазу направляющей втулки 8 (фит. 4 и 5) с воэможностью радиального перемещения установлен кольцевой понодок 1 2, имеющий радиально расположенный стержень 13 (фиг. 4), который средней частью охватывает соосно установленный внутри оправки 2 рычаг 14 (фиг. 3 и 5) . Один конец рычага 14 на корпусе оправки 2 укреплен шаровой спорой 15, а второй через выступ 16 (шарик) связан с толкателем 17, подпружиненным спиральной пружиной к рычагу 14. Второй конец толкателя 17 скосом 18 нзаимодействует с механизмом зажима реэцедержателя. Механизм зажима резцедержателя выполнен н следующих вариантах: н ниде коромысла 19 (фиг. 6 и 7), эакрепленногo в корпусе оправки 2, на плечах которого шарнирно установ" лены полэун 20,. нзаимодействукщий со cKoicoM 18 толкателя .7, и клин 21

-.-ерез сухарь 22, нэаимодейстнующий с реэцецержателем 6; в виде размещенного н корпусе опранки 2 клинового четырехэненника, включающего скос 18 (фиг. 8 и 9) толкателя 17, ролик 23,, упор 24, жестко закрепленный на стенке корпуса, и скос 25 цилиндра 26. Цилиндр 26 подпружинен тарельча ыми пружинами 27 и выполнен с выступающей уцли ненной стороной 28, образующей с cóхарем 29 резцедержателя б клиновую пару.

Механизм зажима резцедержателя . о>кот бь|ть выполнен н ниде коромысла,. На плечах которого шарнирно закреплены полэун, толкатель, H клин, в за имодейстэующий с резцедержателем.

1(роме того, в виде клинового четырехзненника,, содержащего толкатель со скосом, ролик, упор, закрепленный н корпусе и подпружиненный цилиндр взаимодействукщий с реэцедержателем, при этом на резцедержателе ньполнен срез.

На фиг, 1 представлена общая схе- 60 ма установки устройства на расточный станок; на фиг. 2 — вид А на фиг. 1; на фиг. 3 - расточная оправка, общий нид; на фиг.4 — разрез Б-Б на фиг. 3„ на фиг. 5 — расточная у

Изобретение относится к станкостроению и может быть использовано в расточнь>х станках с программным управлением, не оснашенных автоматической настройкой резца.

Известно устройство для установки резца на заданный размер к расточнь станкам с ЧПУ, содержащее механизмы перемещения и зажима резцедержателя, настроечный упор с опорными площадками„ устанонленнь>й на столе стан" i0 ка L1>, Недостатком известного устройства является необходимость наличия механизма углоной ориентации шпинделя н определенной угловой позиции, на что требуется дополнительное время при переходах с одного диаметрального размера HB другой.

«ель изобретения — автоматизация настройки резца в станках, не оснащенных QpHpHTHpoBBHHbM угловым остановом шпинделя.

Поставленная цель достигается тем, что устройство для радиального перемещения резца, содержащее закрепленную н шпинделе станка расточную оправку с механизмами зажима и перемещения резцедержателя, и настроечный упор закрепленный на столе станка с возмож-:îñòüþ взаимодействия

30 с укаэанными механизмами, снабжено направляющей в тулкой, жестко св я эанной с механизмом перемещения резца снабженным кольцевым поводком, с радиально расположенным стержнем, установленным с нозмо>кностью радиального перемещения и взаимодействия с настроечным упором, причем на кольцевом поводке размещен радиально рас, пало>кенный стержень, устанонленный 40 с возможностью взаимодействия с KOH центрично размещенным внутри оправки рычагом, один конец которого выполнен B виде шаровой опоры и закреплен н корпусе,. а второй кинематически связан с механизмом зажима резцедержатеяя.

Настроечный упор 4 (ф т. 10 и 11 ), жестко установленный на столе 3 станка, включает корпус 30, внутри которого размещен подпружиненный и кла.— дка 31. с подпру>киненнь>м стержнем 32, конусный конец которого взаимодействует с сухарями 33.

1066752

Для выбора зазора в соединении реэцедержателя б с рейкой 9 в оправке 2 установлена пружина 34 (фиг. 3).

Устройство работает следующим образом.

Первоначальная установка резца 11 производится н специальном приспособлении вне станка, после чего расточная оправка 2 закрепляется в шпинделе 1 станка и производится расточка отверстия. Для перехода с одного диа- 10 метра расточки на другой необходимо переместить реэцедержатель б с резцом 11 в радиальном направлении. . После расточки отверстия по команде от ЧПУ шпиндель 1 с расточной 15 оправкой 2 останавливается, выводится иэ отверстия детали и перемещается к настроечно:|у упору 4. Кольцевой поводок 12 совмещается с пазом вкладыша 31, нажимает на головку стержня 32, конусный конец которого разжимает сухари 33 до упора их в корпус 30 и жестко фиксирует положение вкладыша 31 на корпусе 30 настроечного упора 4. Наличие фасок на кромках поводка и паза вкладыша обеспечивает надежность совмещения. Подпружинивание вкладыша 31 в корпусе 30 упора 4 необходимо для того, чтобы скомпенсировать ошибки при изготовлении конусных поверхностей шпинделя 1 и хвостовика 7 расточной оправки 2. При нажатии кольцевого поводка 12 о настроечный упор 4 поводок 12 радиально перемещается в кольцевом пазу направляющей втулки 8„ при этом стержень 13 поворачивает рычаг 14 относительно шаровой опоры 15 на некоторый угол.

Второй конец рычага 14 нажимает через шарик 16 на толкатель. 17, кото- 4О рый, перемещаясь поступательно в осевом направлении,. взаимодействует с механизмом зажима резцедержателя.

Работа механизма зажима резцедер- жателя в каждом варианте включает: ° 45 перемещение скоса 18 (фиг. 5 и 6) толкателя 17 влево перемещает полэун 20 вниз, поворачивает коромысло 19 по часовой стрелке, при этом клин 21 поднимается вверх, освобождает сухарь 22 и расфиксирует резцедержатель б, подготавливая его к радиальному перемещению; перемещение скоса 18 (фиг. 5 и 8) толкателя 17 влево через ролик 23, упср 24 перемещает цилиндр 26 нпрано взаимодействием ролика 23 со скосом цилиндра 26, при этом тарельчатые пружины 27 сжимаются, удлиненная сторона 28 цилиндра 26 перемещается вправо, освобождает сухарь 29 и расфиксирует резцедержатель 6, подготавливая его к радиальному перемещению.

Перемещение резцедержателя б осуществляется перемещением кольценого поводка 12 с направляющей втулкой 8 вдоль оправки 2, при этом перемещается зубчатая рейка 9, которая взаимодействует с зубчатой понерхностью реэцедержателя б, перемещает er о н радиальном направлении на величину, пропорциональную о севому перемещению втулки 8. После установки резца 11 в заданное положение кольцевой повод к 12 выводится из паза вкладыша 31, при этом под дейстнием пружины 27 толкателя 17 поводок 12, как и рычаг 14, занимают осевое положение, толкатель 17 перемещается в исходное положение вправо. Механизмы зажима резцедержателя в обоих вариантах под действием соответствующих тарельчатых пружин возвращаются в исходное положение, т.е. фик сируют реэцедержатель б в оправке 2.

Зкономический эффект от использования устройств F станках с ЧПУ заключается в автоматизации настройки резца при переходе с одного размера на другой, при этом повышение производительности составляет до 10Ъ н зависимости от быстроходности станка.

Преимуществом оправки, выполненной по первому варианту, является простота изготовления, технологичность, тогда как второй вариант обеспечивает большую жесткость конструкции оправки, компактность механизма зажима.

j 066752

1Об67 :

li ) 1 !В, I

t с j

1 е/1

/ 6 .1,б.4 ,. : Ь

Я Я

" I .! - -: - . i

zan 17 &

/ 5 -у Р

АтР в

1066752

"..066753

Составитель С. Бер

Редактор Н. Горват Техред A.Бабинец Корректор А.Повх

Заказ 11 . 05/15 Тираж 1042 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент, г.ужгород, ул.Проектная, 4