Способ заточки режущего инструмента

Иллюстрации

Показать всеРеферат

1. СПОСОБ ЗАТОЧКИ РЕЖУЩЕГО ИНСТРУМЕНТА с повторяющимся профилем зубьев расположенными на одном валу и имеющими винтовую нарезку вращающимися подающим и рабочим кругами, отличающийся тем, что, с целью повышения качества заточки, на вал дополнительно устанавливают со стороны рабочего круга подающий круг, правят все три круга, а затем рабочий круг смещают в осевом направлении на величину снимаемого припуска по задней и передней поверхностям зуба. 2. Способ по п. 1, отличающийся тем, что коэффициент режущей способности подающих кругов берут не менее чем в раза меньше коэффициента режущей способности рабочего круга, где а( - угол профиля зуба.

(19) (11) СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН

3(5)) В 24 В 3 58

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н АВТОРСКОМУ СВИДЕТЕЛЬСТВУ в

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

llO ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3503140/25-08 (22), 25. 10. 82 (46) 15,01. 84. Бюл, Р 2 (72) В.В.Евдокименко, Г.И.Рудник, A.A, Кац, М.С.Ицкович, В.Г. Тверской и Г,В.Чайка (71) Ордена Трудового Красного Знамени институт сверхтвердых материалов

АН УССР (53) 621.923.6 (088 8) (56) 1 ° Авторское свидетельство СССР

)) 386749, кл . В 24. В 3/58, 1971 (прототип), . (54) (57) 1. С11ОСОБ ЗАТОЧКИ РЕЖУЩЕГО

ИНСТРУМЕНТА с повторяющимся профилем зубьев расположенными на одном валу и имеющими винтовую нарезку вращающимися подающим и рабочим кругами, отличающийся тем,что, с целью повышения качества заточки, на вал дополнительно устанавливают со стороны рабочего круга подающий круг, правят все трн круга, а затем рабочий круг смещают в осевом направлении на величину снимаемого припуска по задней и передней поверхностям зуба.

2. Способ по и. 1, о т л и ч а ю шийся тем, что коэффициент режущей способности подающих кругов

Т берут не менее чем в — у-„у раза меньше коэффициента режущей способности рабочe ão круга, где c(— угол профиля зуба.

10бб783

Изобретение относится к станкостроению и может быть использовано для заточки режущего инструмента, преимущественно ножовочных полотен °

Известен способ заточки режущего инструмента с повторяющимся профилем зубьев расположенными на одном валу и имеющими винтовую нарезку вращающимися подающим и рабочим кру(11, Однако при профиле выступа круга„. идентичном профилю впадины между зубьями эатачиваемого инструмента, указанный способ не обеспечивает стабильное получение острой вершины зуба беэ отрицательного переднего угла, так как всегда имеется некоторый радиус закругления впадины рабочего круга, а при профиле выступа круга, вписывающемся во впадину между зубьями эатачиваемого инструмента, заточка осуществляется только по одной

Поверхнбсти и zребует снятия больших величин припуска.

Цель изобретения — повышение качества заточки за счет стабильного обеспечения острой вершины зуба без отрицательного переднего угла с одновременным достижением минимального уменьшения высоты зуба.

Поставленная цель достигается тем, что согласно способу заточки режущего инструмента с повторяющимся профилем зубьев расположенными на одном валу и имеющими винтовую нарезку вращающимися подающим и рабочим кругами, на тот же ва дополнительно устанавливают со стороны рабочего круга, подающий круг, правят все три круга, а затем рабочий круг смещают в осевом направлении на величину снимаемого припуска по задней и передней поверхностям зуба.

При этом коэффициент режущей способности подающих кругов берут не менее чем в,„ы раза меньше коэф1 ,фициента режущей способности рабочего круга, где а — угол профиля

"-. óáà.

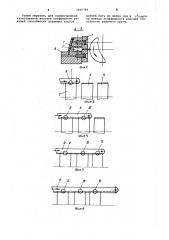

Круг 2, подавая полотно, снимает с задней поверхности зуба припуск (фиг. 10), .так как появляется усилие, направленное в сторону, противоположную движению полотна; прижимающее поверхность 4 к кругу 2 и компенсирующее составляющую усилия резания Р„ при снятии припуска 8< с передней йоверхности 6 зубьев шлифовальным„кругом 3 (фиг. 11) . B начале полотна имеется переходной участок, длина которого равна. ширине

60 круга 3 и зазору между ним и кругом

2, с необработанной или частично обработанной задней поверхностью cr (фиг. 11) .

При заточке начальной части полотна (фиг. 5), когца полотно кон

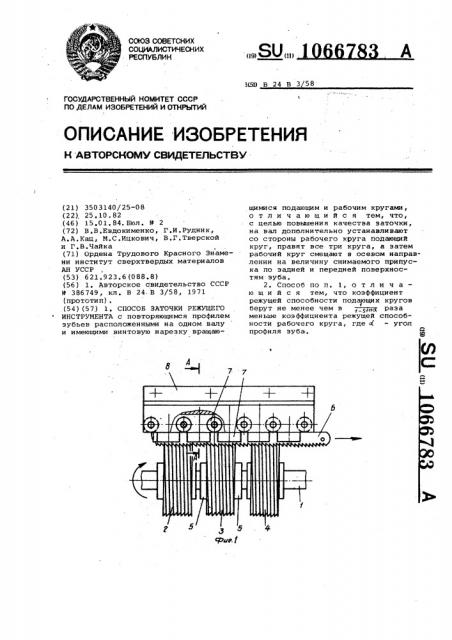

На фиг. 1 схематически изображено устройство для реализации способа заточки режущего инструмента; на фиг, 2 — разрез. A A на фиг. 1; на фиг. 3-8 — последовательные стадии взаимодействия ножовочного полотна со шлифовальными кругами, а именно стадии взаимодействия ножовочного полотна с подающим кругом (фиг. 3), с подающим и рабочим кругами (фиг. 4), с подающим, рабочим и дополнительным подающим кругами в начале полотна (фиг. 5), с подающим,рабочим и дополнительным подающим кругами в средней части полотна (фиг. б), с рабочим и дополнительным подающи л кругами (фиг. 7), с дополнительным подающим кругом (фиг„8); на фиг. 9-14 — узлы Х-VI на фиг. 3-8 (в увеличенном масштабе) на фиг. 15 - схема снятия припуска с зуба инструмента при заточке.

На вращающийся вал 1 с подающим

2 и рабочим 3 абразивными кругами со стороны рабочего круга 3 устанавливают дополнительный подающий абразивный круг 4. Все три круга правят посредством правящего ролика с необ"

"О ходимой геометрией и шагом так, что винтовая линия каждого последующего круга является продолжением винтовой линии предыдущего круга.

Затем средний рабочий круг гайка15 ми 5 смешают в осевом направлении на величину, соответствующую величине снимаемого припуска по задней и передней поверхностям зуба. ножовочное полотно б помещают

2р между направляющими роликами 7 каретки 8 и с некоторым усилием прижимают к подающему кругу 2. Круг 2 захватывает полотно своей винтовой поверхностью, контактируя с задней поверх2g ностъю а зубьев полотна, и подает его параллельно оси кругов, при этом полотно самоустанавливается относительно выступов круга таким образом, что составляющие усилия .резания круга в направлении движения полотна равны сумме усилий резания против движения полотна и сил его трения в направляющих роликах. Если не учитывать сил трения в направляющих роликах, которые незначительны, припуск

35 с задней поверхности О зуба не снимается (фиг, 3 и 9) .

При входе полотна в контакт с рабочим средним кругом (фиг. 4) величины снимаемого припуска по перед4() ней и задней поверхностям зуба полотна перераспределяются (средний круг смещен в осевом направлении) ,таким образом, что усилия, действующие на полотно B двух противополож45 ных направлениях параллельнс направлению перемещения полотна, сстаются равными, 1066783 тактирует с кругами 2, 3 и 4, круг

2 снимает припуск Si с задней поверхности с зуба (фиг. 10), круг 3 снимает припуск S с передней поверхности 8 зуба (фиг. 12), при этом задняя поверхность а уже обработана кругом 2, а круг 4 снимает припуск з с задней поверхности а зуба (фиг. 13) в начале полотна на переходном участке.

При заточке средней части полотна 10 (фиг. 6), когда полотно контактирует с кругами 2, 3 и 4 и закончена заточка переходного участка в начале полотна, круг 2 снимает припуск (фиг. 10) y Epgjl 3 - IIpHIIQGK 5g (фиг. 12) круг 4 контактирует с эадЙей поверхностью зубьев, не снимая припуска (фиг. 14) °

В следующей стадии, когда полотно контактирует с кругами 3 и 4, при заточке концевой части полотна (Фиг. 7) уже круг 4 осуществляет подачу полотна и снимает дополнительный припуск S> (фиг. 13), а составляющая усилия резания. в направлении .движения полотна компенсирует составляющую усилия резания Руп при снятии припуска Sz с передней поверхности

8 зубьев шлифовальным кругом 3 (фиг 12) °

Если бы круга 4 не было, то припуск S с передней поверхности зубьев в этой позиции снять было бы нельзя, поскольку отсутствовало бы усилие, прижимающее переднюю поверхность зуба к кругу 3. 35

В следующей стадия круг 4 осущест-. вляет подачу полотна без снятия припуска (фиг. 14) . В связи с тем, что при заточке концевой части полотна (Фиг. 7) круг 4 осуществляет съем <40 дополнительного припуска с уже обработанных зубьев, необходимо этот круг, а соответственно и круг 2, применять.с наименьшей режущей способностью для внесения минимальных 45 искажений профиля задней поверхности зубьев.

Рассмотрим необходимые соотношения режущей способности рабочего и подающих кругов для осуществления качественной заточки .зубьев полотна.

С некоторым приближением можно

:считать, что эуб ножовки, изнашива ясь по передней и задней поверхнос. тям, образует некоторый радиус затупления вершины OD (фиг. 15) .. 55 ,Цля обеспечения заточки зуба без отрицательного переднего угла и минимального уменьшения его высоты передняя плоскость заточенного зуба должна проходить„ через центр О б0 радиуса OD округления эатупленного зуба, где точка D — наивысшая точка затупленного зуба.

При этом величины припуска, снимаемого по передней поверхности OC 65 и по задней поверхности EF, связаны соотношением

ЕЕ=ОС-ОГ =ОС OP=0С ОЮ sana(-"

=0C - ОСsin a = OC () s n4) тогда и.

"й

A =- — =

У ОС

Руп з Y EP сos з

P . cc)s d. Pyn

К вЂ” коэффициент режущей споP сабности рабочего круга;

К вЂ” коэффициент режущей спои со бно с ти подающих кругов, где

Ко У ОС cos+ Pyn gg 0c с(h Р, У ЕГ «Ы E< o l -7л 7

1. К„=К,) г

/ - 5))") (х т. е. коэффициент К), режущей способности подающих кругов должен быть в — )ру раза меньше коэФфициента режущей способности рабочега круга.

Рассмотрим предельный случай, когда коэффициент режущей способности подающий кругов равен нулю. Тогда припуск снимается только па передней поверхности зуба, а необходимый задний угол образуется за счет величины снимаемого припуска по передней поверхности, что также обеспечивает качественную заточку зубьев полотна., — радиус скругления затупленнаго зуба;

4 — угол профиля зуба.

Скорость съема Q материала и нормальная сила РУ в зоне контакта связаны соотношением

A р где К вЂ” коэффициент режущей способности круга или, иначе, удельная интенсивность съема материала.

Нормальная сила Р при обработке задней поверхности зуба (фиг. 15) определяется как: у и

«3 шоу Д «) где Р - нормальная сила при обработке передней поверхности.

Так как высота и ширина зуба постоянны, скорости съема припуска по передней Qöè задней 0 .поверхностям пропорциональны соответственно величинам снимаемого припуска ОС и аГ), т. е.

eo * 0 =У ОС, ЕЕ 4 = у " = у со «. где У вЂ” коэффициент пропорциональ. ности, 1066783,4-4

СРиР 3 б (Pue. 5

Таким образом, для осуществления качественной заточки коэффициент ре;жущей способности подающих кругов

7 должен быть не менее чем в, раза меньше коэффициента режущей способности рабочего круга.

1066783

106б783

СРиа13

У/ Риг./4

@иг/5 . Составитель Г.Афросимова

Редактор Л.Алексеенко Техред М.Гергель Корректор Л.Патай

Заказ 11109/16 Тираж 742 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, У(-35, Раушская наб., д. 4/ 3

Филиал ППП Патент, r,Ужгород, ул,Проектная, 4