Способ изготовления труб из кварцевых и высококремнеземистых стекол

Иллюстрации

Показать всеРеферат

СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ -КВАРЦЕВЫХ И ВЫСОКОКРЕМНЕЗЕМИСТЫХ СТЕКОЛ, включающий формиррвание труб из расплава формирующими элементами при температурах до 2000°С в присутствии газообразной моноокиси кремния и последующее их вытягивание , отличающийся тем, что, с целью улучшения качества труб за счет снижения интенсивности взаимодействия стекломассы с графитовыми формующими элементг1ми, в процессе формирования труб Создают газовую прослойку между расплавом стекла и формирующими элементами за счетподсоса воздуха через систему каналов в формующих элементах и корпусе плавильного тигля.. (Л 05 СУ: ее 4 N(;

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19) (11) ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ABTOPCHOMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21 ) 3503033/29-33 (22) 27.10.82 (46) 15.01.84. Бюл. Р 2 (72.) Н.Н. Максимов и Г.В. Тигонен (71) Государственный научно-исследовательский институт кварцевого стекла (53) 666.1.031.29.6(088.8) (56) 1. Патент Японии Р 53-19997, кл. 14 Е 23, опублик. 1978.

2. Патент ПНР 9 94225, кл. С 04 В 41/02, опублик. 1977.

3. Авторское свидетельство СССР

Р 374234, кл. С 03. В 5/08, 1973. (54)(57) СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ

ИЗ КВАРЦЕВЫХ И ВЫСОКОКРЕМНЕЗЕМИСТЫХ

3(51) С 03 В 20 00. С 03 В 5/08

СТЕКОЛ, включающий формирование труб из расплава формирующими элементами при температурах до 2000 С в присутствии газообразной моноокиси кремния и последующее их вытягивание, отличающийся тем, что, с целью улучшения качества труб за счет снижения интенсивности взаимодействия стекломассы с графитовыми формующими элементами, в процессе формирования труб 1 оздают газовую прослойку между расплавом стекла и формирующими элементами за счет подсоса воздуха через систему каналов в формующих элементах и корпусе плавильного тигля.

1066944

Изобретение относится к промышленности строительных материалов, в частности к технологии изготовления труб иэ кварцевых и высококремнеземистых стекол.

Известен способ защиты графитовых эделий от окисления на воздухе при высоких температурах, включающий нанесение на их поверхность борного ангидрида и двуокиси кремния на подложке, содержащей элементарный кремний или алюминий (1) .

Недостатком известного способа является обеспечение эффективной защиты графитовых изделий от окисления в среде воздуха лишь до 1400 С. 15

Защиту графитовых изделий от окисления расплавом кремнезема при температурах до 2000 С этот способ обеспечивать не может.

Известен также способ защиты угле-20 родсодержащих изделий, в частности графитовых, от воздействия различного рода окислителей, например кислорода, включающий нагрев графитовых изделий средствами плазменной техни- д ки до 1000-2000 С и обработку газообразной моноокисью кремния до образования на поверхности этих изделий защитного слоя карбида кремния (21.

Этот способ защиты графитовых из— делий от химического разрушения обеспечивает некоторое снижение интенсивности взаимодействия их с кислородом о оздуха до 2000 С. В ряде более сложных случаев, например при взаимодейст вии графитовых формующих элементов с расплавом кремнезема при формировании из последнего стержней, труб и других иэделий при температурах до

2000 С карбид кремния, являясь одним из промежуточных продуктов этого взаимодействия, активно реагирует с расплавом и газообразной моноокисью кремния (возникающей в результате реакции расплава кремнезема с углеродом) с образованием расплава эле- 45 ментарного кремния. Последний интенсивно смачивает графит„ т.е. вступает в непосредственное соприкосновение с ним, вследствие чего происходит торможение движения стекломассы в тигле по поверхности формующих эле. ментов к выработочному отверстию, а в сформованных стеклоизделиях резко ,возрастает количество капилляров, Особенно интенсивное взаимодействие расплава стекла с графитовыми формующими элементами имеет место на глухих участках их поверхности, изолированных стекломассой от жарового пространства печи на некотором удалении от выработочного отверстия.

Для указанного случая, таким образом, и этот способ защиты графитовых изделий не обеспечивает снижения интенсивности их взаимодействия с движущимся вдоль их поверхности расплавом кварцевого или высококремнеземистого стекла.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ изготовления труб из кварцевых и высококремнеземистых стекол, включающий формирование труб иэ расплава формующими элементами при температурах до 2000 С в присутствии газообразной моноокиси кремния и последующее их вытягивание 37 .

Согласно данному способу изготовления труб применение графитовых изделий обработанных описанным способом не обеспечивает снижения интенсивности их взаимодействия с движущимся вдоль их поверхности расплавом кварцевого или высококремнеземистого стекла.

Целью изобретения является улучшение качества труб за счет снижения интенсивности взаимодействия стекломассы с графитовыми формующими элементами.

Поставленная цель достигается тем, что согласно способу изготовления труб из кварцевых и высококремнеземистых стекол, включающему формирование труб из расплава формующими элементами при температурах до

2000 C в присутствии газообразной моноокиси кремния и последующее их вытягивание, в процессе формирования труб создают газовую прослойку между расплавом стекла и формирующими элементами за счет подсоса воздуха через систему каналов в. Формующих элементах и корпусе плавильного тигля.

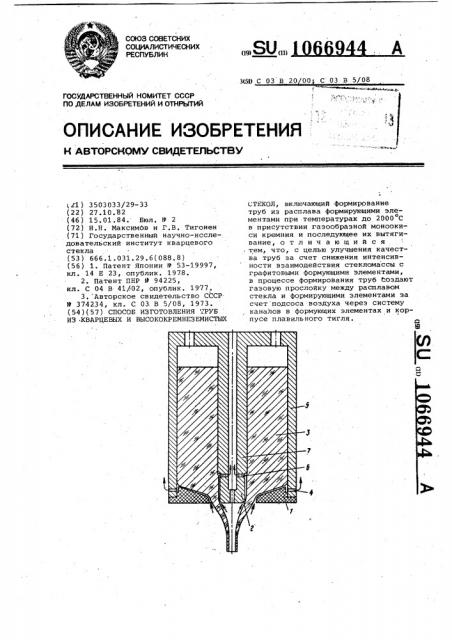

На чертеже показан тигель для изготовления труб, продольный разрез.

Чертеж иллюстрирует один из возможных вариантов организации непрерывно-движущейся газовой прослойки между поверхностью графитовых формующих элементов — дюзы 1 и пуансона 2, с одной стороны, и стекломассы 3, с другой, за счет подсоса воздуха через выработочное отверстие и удаления газообразных продуктов из этой прослойки через каналы 4 в стенке корпуса 5 правильного тигля и через каналы 6 в трубчатом элементе 7 корпуса. Движение газов на чертеже показано стрелками.

Практика вытягивания иэделий .из расплавов стекол через графитовые формующие элементы показывают, что интенсивность взаимодействия последних со стекломассой тем больше, чем меньше скорость вытягивания, т.е. чем меньше скорость движения стекломассы -вдоль поверхности формующего элемента. Ие случайно коррозия графитовых формующих элементов на некотором удалении от выработочного отверс1066944 тия значительно интенсивнее, чем вблизи него. Одним из важнейших условий образования газовой прослойки между поверхностью формующих элементов и расплавом стекол является обеспечение скорости движения последнего

5 вдоль поверхности формующего элемента выше определенной минимальной.

Пока имеет место указанная газовая прослойка, интенсивность взаимодействия графита с расплавом минимальна, . а направление этого взаимодействия наиболее благоприятно.

Между движущимся расплавом стекла и шероховатой. поверхностью графитового формующего элемента в зоне вы- 15 работочного отверстия, пока стекломасса не вступила с графитом в непосредственное соприкосновение, в начале процесса вытягивания всегда имеет место газовая прослойка (щель),gg которую можно сохранить до .конца этого процесса,.лишь организовав непрерывный подсос воздуха через выработочное отверстие,.обеспечивая дальнейшее движение подсасываемого воз- 75 духа вдоль поверхности формующих элементов и выход его в другое место в жаровое пространство печи.

Следствием подсасывания воздуха оказывается незначительное подгорание поверхностных слоев графитовых формующих элементов в ограниченном объеме газовой прослойки и насы-щение последней окислами углерода, сдвигающее равновесие реакций, идущих З5 с образованием карбида кремния или элементарного жидкого кремния и окислов углерода, в сторону исходных продуктов. Видимым признаком существования газовой прослойки между формующими элементами и стек- 40 ломассой во время процесса ее выработки может служить, с одной, стороны, отсутствие заметных следов локальной коррозии формующих элементов и, с другой стороны, наличие на поверх- 45 ности формующих элементов после плавки налета элементарного углерода, который может возникать, например, по реакции окисления кислородом частичек карбида кремния, обра-5п зующихся в сравнительно небольшом количестве в ходе указанного искусственно тормозящегося взаимодействия.

П. р и м е р. Осуществляют защиту формующих элементов — дюзы и пуансо- 55 на, изготовленных из графитирован- . ного материала марки "A8B-1", в процессе вытягивания из расплава электронаплавленного кварцевого стекла труб диаметром от 5 до 200 мм, с 6() толщиной стенки 3 мм. Между верхней боковой поверхностью люзы и стенкой корпуса тигля обеспечивают кольцевую канавку шириной 0,5 мм, глубиной 7 мм, соединяющуюся с жаровым пространством печи посредством 3-4 каналов диаметром 1 мм, высверленных в боковой стенке корпуса. Соединяют

2-3 каналами того же диаметра с жаровым пространством печи и нижнюю часть соосного с корпусом тигля трубчатого элемента посредством внутренней полости в последнем. Кромки дюзы и пуансона скругляют.

Тигель с подготовленными таким образом формующими элементами с помещенным в него и предназначенным для перетягивания в трубу блоком стекла устанавливают в печь. Во время расплавления блока стекла в тигле и последующего вытягивания трубы при температурах до 2000 С и выше иэ приоткрытой сверху печи выделяется большое количество газообразных продуктов, что и создает естественную, довольно интенсивную, конвекцию, направленную из нижней части жарового пространства печи в верхнюю.Наличие указанных отверстий в стенке корпуса и его трубчатом элементе и выделение через эти отверстия от поверхности раздела формующих элементов с расплавом стекла в жаровое пространство печи газообразных продуктов создает разрежение в местах выхода вытягиваемой стекломассы из формующего отверстия, вследствие чего происходит подсос воздуха в щель между нею и рабочей поверхностью дюзы и пуансона и осуществляются описанные процессы, обеспечивающие защиту формующих элементов от окисления расплавом кремнезема.

Применение предлагаемого способа защиты графитовых формующих элементов непосредственно во время процесса вытягивания изделий из расплавов кварцевых стекол позволяет в 3-5 раз снизить количество капилляров в стеклоизделиях и резко снизить ребристость поверхности последних, а для некоторых стекол, содержащих несколько процентов окислов титана или железа, вообще сделать возможным использование графита. Данный способ защиты графитовых элементов. делает возможным их многократное использование в процессах вытягивания стеклоизделий.

В настоящее время к изделиям из кварцевого стекла, использующимся во многих областях науки и техники, предъявляются все более высокие тре-. бования по качеству стекла, значительно превышающее требования,соответствующие техническим условиям, принятым в отрасли производства кварцевого стекла, например

Ту 21-РСФСР-560-77. Последние не нормируют содержания в трубах капилляров длиной до 20 мм и допускают их в количестве не большем, чем в

5 1066944 6 утвержленных изготовлением и заказ- диаметром 5-200 мм по содержанию чиком контрольных образцах. При про. капилляров длиной до 20 мм и более ведении испытаний данного способа 20 мм, а также по ребристости поверх-, защиты графитовых формующих элемен- ности труб, соответствующих требоватов из блока стекла, наплавленных 5 ниям ТУ 21-РСФСР-560-77, не менее, электротермическим способом, полу- чем на 20%. Стоимость, например, чены, например, трубы диаметром :труб диаметром 100 мм, качество стек10-20 мм, содержащие лишь небольшое ла которых соответствует требоваколичество капилляров диаметром до ниям высшей категории ТУ 21-РСФСР0,1 мм и длиной не более 1-1,5 мм, -560-77 составляет 250 руб., стои10 предназначенных для проведения зкспе- мость труб, соответс гвующих низшей риментов по выращиванию кристаллов. категории указанных ТУ вЂ” 180 руб. за 1 кг.

Те же испытания показали, что ис- Повышение качества труб позволяпользование данного способа защиты ет и потребителям существенно повыграфитовых формующих элементов от 5 сить надежность и долговечность окисления расплавом кремнезема поз- установок, в которых эти трубы исволяет повысить выход годных труб пользуются.

СоставитЕль Н. Ильиных

Редактор С. Тимохина Техред Л.Пилипенко Корректор П сутяга

Заказ 11140/24 Тираж 473 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4