Способ ведения доменной плавки

Иллюстрации

Показать всеРеферат

СПОСОБ ВЕДЕНИЯ ДОМЕННСЛ ПЛАВКИ, включающий изменение химического срстам и расходов шлакообразуюишх компонентов шихты, железорухшых материалов, кок са Н флюса, о т л и ч а ющ н и с я тем, что, с целью повышения проюводительности и экономичности плавки за счет стабилизации металлургических cBoiicTB шпака, при количестве шлакообразукнцях компонентов свыше четырех рлсхотл и хнюпеские составы шлакообразуюших компонентов лзмкпяуя, поддерживая постоянными химический ( Л ) и стехиометрический ( Р ) параме ы шихты в в пределах 1,93-1,98 и 0,68-0,70 соответственно , П{ж этом численные значения химического (дС. ) и стехиометричеосого ( р ) вараметров находят путем решения равнений, включающих табулированные значения ионных радиусов, зарядов и атомных долей химических элементов Ш11 соо€раз)пкнцих. (Л

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19) (11) А

3(5D С 21 В 5 00 С 21 5 06

Ф./

1„

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н ASTOPCHOMY СВИДЕТЕЛЬСТВУ аав ., ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫЛИ (21) 2981628/22-02 (22) 10.09.80 (46) 15.01.84. Бюл. Р 2 (72) Э. В. Приходько, Д. Н. Тогобицкая, Э. А, Шепетовский, Н. М. Можаренко, В. В. Капорулии, Н. С. Антипов, А, П. Пухов, А. П. Калинин и В. T. Ганжа (71) Институт черной металлургии (53) 669.162.262.5 (088.8) (56) 1. Плискановский С. T., Гульга Д. В., Постелский И. Е. Планирование оптимальной . доменной шихты с применением методов линейного, программирования. — "Сталь", 1974, У 2, с. 585-587. (54) (57) СПОСОБ ВЕДЕНИЯ ДОМЕННОЙ

ПЛАВКИ, включающий изменение химического состава и расходов шлакообразующих комло4 нентов шнхты, железорудных материалов, кок* са и флюса, о т л и ч а ю- щ и " c я тем, что, с целью повышения производительности и экономичности плавки за счет стабилизации металлургических свойств шлака, при количестве шлакообразующих компонентов свыше четырех расходы и хиьаиеские составы шлакообразующих компонентов изменяют, поддерживая постоянными химический (b,t. ) и стехиометрический (f ) параметры шихты в в пределах 1,93 — 1,98 и 0,68 — 0,70 соответственно, прн этом численные значения химического (дФ, ) и стехиометрнческого. (P ) параметров находят путем решения уравнений, включающих табулированные значения ионных радиусов, зарядов и атомных долей химических элементов O шлак ообраэующих.

t 106704

Изобретение относится к черной металлургии, в частности к доменному производству, и может быть использовано при выплавке, чугуна в доМенных печах, проплавляющих шихту из железосодержащих материалов флюсов и кокса.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ ведения доменной плавки, включающий изменение химического состава 10

1 и расходы шлакообраэующих компонентов шихты, железорудных материалов, кокса и флюса. В известном способе определяют расходы шлакообразующих компонентов шихты по условию заданной основности шлака, которую находят по химическому составу шлакообразующих в табулированной форме по диаграммному состоянию (1) .

Недостатками известного способа являются. .повышенные расходы кокса и снижение про- 20 изводительности вследствие возможной дестабилизации та» их параметров шлака как вяз- . кость температуры каплеобразования.

Способ осуществляется следующим образом.

Параметры да считаются оптимальными и поддерживаются постоянными. При изменении шихтовых условий или необходимости перешихтовки для технологического воздействия на ход доменной плавки .с помощью разработанной автоматизированной системы обработки данных на ЭВМ определяются модельные параметры возможных вариантов шихты с целью либо наименьших отклонений их значений от оптимальных, либо количественной оценки влияния этих отклонений на свойства шлакового расплава и показатели плавки.

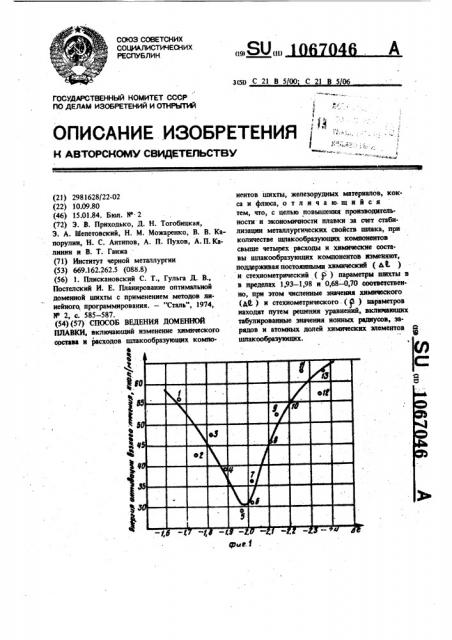

Изложенное подтверждается зависимостями,, полученными в результате исследований массива опытных данных и параметров4е и у

На фиг. 1 показана связь между энергией активации вязкого течения шлака и дф на фиг.2 — связь, между температурой капле-, образования и f; на фиг. 3 — зависимость содержания серы в шлаке от р; на фиг.4— зависимость теплоемкости от АЮ .

Связи, доказанные на рис. 1-3 указывают иа то, что при постоянстве f и де обеспечивается постоянство таких свойств шлака как вязкости, хорошей текучести и обессеривающих свойств. Эти параметры рассчитываЦелью изобретения является повышение производительности и экономичности плавки за счет стабилиза3»ии металлургических свойств шлака.

Поставленная цепь достигается тем, что согласно способу ведения доменной плавки, 30 включающему изменение химического состава и расходов шлакообразующих компонентов шихты, железорудных материалов, кокса и . флюса, при количестве п»лакообразующих компонентов; свыше четырех расходы и хими-35 ческие составы шлакообразующих компонентов изменяют, поддерживая постоянными химический (дР ) и стехиометрический ($ ) параметры шихты в пределах 3,93 — 1,98 и

0,68 — ),70 соответственно, при этом числен- 40 ные значения химического (4k ) и стехио метрического (> ) параметров находят путем решения уравнений, включающих табу., лированные значения ионных радиусов, зарядов и атомных долей химических элементов 45 шлак ообразующих. !

Способ обеспечивает формирование такого,,состава шихты, у которого а,а и р шла-. кообразующей части оставались постоянными .зп или отклонялись от заданного в минимальной мере, что в свою очередь гарантирует стабильность его физических и химических свойств, имеющих первостепенное значение для стабильного хода процесса в доменной 55 плавке, где а, в, с, d — мольные доли соответствующих катионов в Me — нодрешетке, при условии, что m = 1, т.е. а+в+с+д

6 2

=Я(1. При записи состава шлакообразующей части шихты как Меус получим

3 Эд- Ло(о-ь с + o(o--% ) Ь+ о(о Е а Ьо(о-м -сг).о.

Ь а це tqaLcck d«gatgi 6«

-» о»А» 0 «t ai M и тд, для всех параметров, входящих в (1)- (2).

Согласно (4) значения и Яц в разных связях выражаются как функция взаимосвязанных межъядерных расстояний сЦ вЂ” Ь и С а -ь» », . Поэтому решение системы (1)(2) сводится к определению методом последовательных приближений величины д ц- соответствующей заданному составу шихты.

По У |@-р затем рассчитывается параметр численно равный среднестатическому числу электронов, локализуемых в гомогенном оксидном расплаве на связующих орбиталях в направлении Ме-Э:

I !

1 дЕ =(д ЕСф-ОсЬ дв Si,-О В ь

+ Зе Ж-О + ДЕ1 4 -0 41т <>) )067046 ются по составу шихты (эа вычетом %

ЕеэОэ) путем решения системы уравнений

gg (Э-МЕ-t(e-Э) Ройе/Rug-037+1,О2; (4)

2. Ме(МЮ-ЭЯМ Ма-Я9) =

Я Э /Roe — 0.445

J представляющей собой совместное описание .условий стабильности анионной (Э) и катионной (Ме) подрешеток оксидного расплава.

В уравнениях (1) и (2) Ья и мв (заряды анионов и катионов в связях типа

Э-Ме, Э вЂ” Э и Ме — Ме), Ru (радиусы ионов в связи Э вЂ” Ме) и 6@аС.(характеристики химической индивидуальности атомов Ме и

Э) являются аддитивными величинами. Для их определения многокомпонентные системы типа СаО + SiO + AI O3 приводятся к в ду С а,si6AIoMgdOrh

Пример. В качестве базового объекта принят доменный цех Новолипецкого металлургического завода. Аглофабрикой завода производится офлюсованный марганцовистый агломерат с содержанием магнезии 2,6 — 2:8%.

Флюсовая часть аглошихты состоит из смеси известняк — доломит в соотношении 1:1. В

1979 г. в связи с пуском доменной печи объемом 3200 и и изменением в обеспече30 нии железорудными материалами аглофабрики шихтовые условия доменных печей существенно изменились. Использование в шихте до 30% кислых Лебединских и частично офлюсованных Михайловских окатышей потребовало повышения основности агломерата. . Ограниченные возможности отделений дробления флюсов на аглофабрике и увеличение содержания кремнезема в аглошихте не позволяет повысить основность агломерата до уровня, необходимого для работы доменных

40 печей без использования флюсов в шихте.

В шихту вводятся конвертерный шлак в количестве 60 и более кг/т чугуна (что близко к предельно допустимому по содержанию фосфора в чугуне) и, в ряде случаев, сырой 45 известняк. Это приводит к снижению производительности агломашин по перерабатываеO мой железорудной шихте, к снижению содер(жания железа в офлюсованной шихте доменных печей и ухудшению условий шлакообра- 50 зования за счет ввода. флюсуюших добавок.

Уменьшение отрицательного влияния изменения в шихтовых условиях аглофабрики и доменных печей с использованием положительного влияния конверторного шлака на под- у вижность доменного может быть достигнуто

1 выводом доломита из аглошихты, при повышении основности доменных шлаков по

СаО: SiO> на 0,1 для необходимой обессеривающей способности. Расход конверторного шлака при этом ограничить 40 кг/т чугуна, сырой известняк из доменной шихты исклюЦелесообразность предлагаемой технологии оценена сопоставлением модельных параметров де и р, определенных для составов шла- ка, рассчитанных в двух вариантах при сырье-вом обеспечении завода во втором квартале

1980 г.

По известной технологии основность агломерата 1,29; расход флюсов 230 кг/т, агломерата (115 кг известняка и 115 кг доломита); расход железорудной шихты 935 кг/т агломерата; расход конверторного шлака 49 кг/т чугуна; содержание железа в рудной части доменной шихты 53,51%; содержание железа в офлюсованной доменной шихте 52,32%, выход шлака 431 кг/т чугуна. Состав шлака: Si+

38,3; СаО 42,5; А4Оз 9,4; М90 9,1; МпО

0,9; СаО/$10з 1,11; å -2,19; р 0,714.

По предлагаемой технологии оснавносп агломерата 1,35; расход флюсов 194 кг/i агломерата (известняка); расход железорудной шихты 954 кг/т агломерата; расход кои. вертерного шпака 40 кг/т à; содержание железа в рудной части доменной шихты

54 32%; содержание железа в. офлюсованной доменной шихте 53 46%; выход шлака

404 кг/т . Состав шлака: SiO 39,0;

СаО 47,8; А1зОз 9,7; MgO 2,7; МпО 0,9;

СаО/SiOz 1,22; М-1,98; (0,699.

Таким образом, использование предлагаемого способа позволяет увеличить содержание х:елеэа в доменной шихте на 1%, что дает прирост производства по заводе на 180 тыс. тонн чугуна в год при сокращении удельного расхода кокса на 4 кг (37 тыс. тонн в год).

Увеличится также переработка железорудного сырья аглофабрикой, что обеспечит подготовленным сырьем производство дополнительных 125 тыс. тонн чугуна в год, уменьшит нагрузку на отделения дробления флюсов. на аглофабрике за счет сокращения расхода флюсов и лучшей дробимости известняка, приведет к стабильности основносщ агломерата за счет лучшего обеспечения флюсами и исключения несовершенного дозирования смеси извест. няк — доломит, к сокращению потребности флюсов на 430 тыс. тонн в год на. аглофабрике и на 85 тыс. тонн в доменных цехах. нюх, Ф

,Э

Ъ

3 Ь

4/

4 f о

Фие.З

1067046 с с:р Q с Ю

РжЯ ЗаУКаИг М ЧиЯЭОИМЭОста

Составитель H. Дунаев

Техред М.Гергель

Корректор О. Титор

Редактор Т. Веселова

Подписное

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4.,;Заказ 11155/29 тираж 544

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская иаб., д. 4l5