Система автоматического управления процессом вакуумирования стали

Иллюстрации

Показать всеРеферат

СООЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

3(59 С 21 С 7 10

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21 ) 342 334 8/22-02 (22) 29,01, 82 (46) 15.01.84. Бкл. 9 2 (72) С.В.Емельянов, Б;П.Чумаков, В.Н.Лебедев, В.В.Григорьев, A.В.Бакакин, Б.Г.Восходов, В.И.Сыров, A.À.Tðàâèí и Г..М.Чурсин (71) .Московский ордена Октябрьской

Революции и ордена Трудового Красного Знамени институт стали и сплавов (53) 669 ° 046.517(088.8) (56) 1. Авторское свидетельство СССР

9 379638, кл. С 21 С 7/10, 1971 °

2. Авторское свидетельство СССР

9 529225, кл, С 21 С 7/10, 1975

3. Авторское свидетельство СССР

9 590343, кл, С 21 С 7/10, 1976 (54) (57) СИСТЕМА АВТОМАТИЧЕСКОГО

УПРАВЛЕНИЯ ПРОЦЕССОМ ВАКУУМИРОВАНИЯ

СТАЛИ, содержащая тензодатчики, установленные на крюках и расположенные в верхней части вакуумной камеры, теизоусилитель, вход которого соединен с тензодатчиками, а выход— с входом сумматора, выход которого.SU,, 1067060 А соединен с входом блока умножения, другой вход блока умножения соединен через измеритель емкости с емкостным датчиком, состоящим из двух пластин, кестко закрепленных в футеровке вакуумной камеры, а выход блока умножения соединен с входом блока дифференцирования, регулировочный вентиль расхода инертного газа, отличающаяся тем, что, с целью сокращения времени вакуумирования и исключения аварийных ситуаций, она дополнительно содержит блок задания„ вход которого соединен с выходом измерителя емкости, электромагнитное реле, один вход которого соединен с выходом блока задания, а другой вход — с выходом блока дифференцирования, исполнительный механизм, один вход которого соединен с электромагнитным реле, а другой вход — через экстремальный регулятор с электромагнитным реле, выход исполнитель.ного механизма соединен с регулировочным вентилем расхода инертного газа.

1067060

Изобретение относится к внепечной обработке стали и может быть использовано для проведения процесса вакуумирования стали циркуляционным способом.

Известен способ управления, при 5 котором суммируются компоненты отходящих газов при вакуумировании и по значению максимума экстремальный регулятор определяет требуемый расход инертного газа 1).

Однако при вакуумировании нераскисленных сталей наблюдается бурный

"вскип" металла в вакуумной камере и если не принять соответствующих мер, то газометаллическая смесь заливает вакуум-провод и искрогаси15 тель, а установка циркуляционного вакуумирования стали выходит иэ строя. Кроме того, способ управления не позволяет контролировать количество газометаллической смеси, находя- 20 щейся в вакуумной камере в процессе вакуумирования, 10

Известно устройство системы автоматического управления процессом вакуумирования стали, в котором используются тенэодатчики, установленные в жестко закрепленных крюках и предназначенные для преобразования частоты и амплитуды колебаний 30 вакуумной камеры в электрические сигналы. По произведению частоты колебаний на их амплитуду определяется режим процесса вакуумирования, информация о котором поступает íà g5 экстремальный регулятор, который в свою очередь путем воздействия на исполнительный механизм регулировочного вентиля определяет требуемый расход инертного газа, соответствую-, 40 щий оптимальному режиму вакуумирования.

Устройство состоит иэ вакуумной камеры с жестко закрепленными крюками, тензодатчиков, установленных в крюках, тензоусилителя, сумматора сигналов с тензодатчиков, электрического фильтра, блока перемножения сигналов, дифференциального блока, регулировочного вентиля с исполнительным механизмом и экстремального регулятора 2).

Укаэанное устройство можно испольэовать при вакуумировании рас° кисленных сталей, так как управление осуществляется по информации о гид- 55 родинамических режимах работы установки циркуляционного вакуумирования стали и соверщенно не контролируется интенсивность дегазации металла и количество гаэометалличе- 60 ской смеси, находящейся в вакуумной камере при вакуумировании, Наиболее близким к изобретению по технической сущности и достигаемому результату является устройство, реализующее способ контроля процесса вакуумировани стали циркуляционным способом, содЕржащее теплодатчики, установленные на крюках, расположенные в верхней части вакуумной камеры, тензоусилитель, входы которого соединены.с тензодатчиками, выход которого соединен с сумматором, вход которого соединен с измерительным прибором, выход которого соединен с входом блока умножения, другой вход которого соединен через измерительный прибор, емкостной измеритель с емкостным датчиком, состоящим из двух пластин., жестко закрепленных в футеровке вакуумной камеры, блок умножения, выход которого соединен с выходом блока дифференцирования, выход которого соединен с измерительным прибором, регулировочный вентиль расхода инертного газа P3f

Известное устройство характеризуется недостаточно высокой надежностью работы из-за возможности попадания жидкого металла в вакуумную систему.

Целью изобретения является сокращение времени вакуумирования и исключение аварийных ситуаций.

Поставленная цель достигается тем, что система автоматического управления процессом вакуумирования стали, содержащая тензодатчики, установленные на крюках и расположенные в верхней части вакуумной камеры, тензоусилитель, вход которого соединен с тензодатчиками, а выходс входом сумматора, выход которого соединен с входом блока умножения, другой вход блока умножения соединен через измеритель емкости с емкостным датчиком, состоящим из двух пластин, жестко закрепленных в футеровке вакуумной камеры, а выход блока умножения соединен с входом блока дифференцирования, регулировочный вентиль расхода инертного газа, дополнительно содержит блок задания, вход которого соединен с выходом измерителя емкости, электромагнитное реле, один вход которого соединен с выходом блока задания, а другой вход — с выходом блока дифференцирования, исполнительный механизм, один вход которого соединен с электромагнитным реле, а другой вход— через экстремальный регулятор с электромагнитным реле, выход исполнительного механизма соединен с регулировочным вентилем расхода инертного газа.

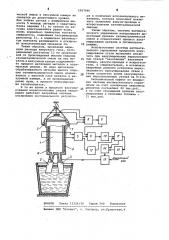

На чертеже изображена структурная схема системы автоматического управления процессом вакуумирования металла.

Система автоматического управления состоит из вакуумной камеры 1

1067060

15

45

60

65 установки циркуляционного вакуумирования стали, которая имеет сливной рукав 2 и всасывающий рукав 3, укрепленные к днищу вакуумной камеры.

В футеровке вакуумной камеры изолировано от корпуса установлены жестко 5 две металлические пластины, которые служат обкладками емкостного датчика 4, измеритель емкости 5, один выход которого соединен с блоком умножения 6. Тензодатчики 7 соединены с входом тензоусилителя 8, выход которого соединен с сумматором 9. Выход сумматора 9 соединен с входом блока умножения б, блок дифференцирования 10, вход которого соединен с блоком умножения б, а выход— с электромагнитным реле 11, которое имеет электромагнит с катушкой, предназначенный для размыкания нормально замкнутых контактов и замыкания нормально разомкнутых, когда.на катушку электромагнита подано напряжение, у электромагнитного реле 11 один вход, т.е. катушка электромагнита соединена с выходом блока задания 12, а другой вход, т.е. нормально замкнутые контакты, соединен с выходом блока дифференцирования 10,у электромагнитного реле 11 один выход, т. е. нормально замкнутые контакты, соединен с экстремальным регулятором 13, а дру- 30 гой выход, т.е. нормально разомкнутые контакты, соединен с входом исполнительного механизма 14, у экстремального регулятора 13 выход соединен с входом средств изменения расхода инертного газа регулировочным вентилем 15, блок задания 12, у которого вход соединен с выходом измерителя емкости 5, а .выход соединен через электромагнитную катушку с входом электромагнитного реле 11.

Работа устройства системы автоматического управления осуществляется следующим образом.

Установку циркуляционного вакуумирования стали устанавливают над ковшом с металлом, сливной 2 и всасывающий 3 рукава установки погружают в металл..Включают вакуумные насосы и под воздействием разряжения металл заполняет вакуумную камеру установки. Во время поступления металла в рукава установки во всасывающий.рукав вводится инертный газ и íà основе явления "эргазлифта" металл начинает циркулировать через вакуумную камеру 1, где осуществляется его дегазация. По мере увеличения расхода инертного газа увеличивается расход металла через вакуумную камеру

1 установки, вызывая этим увеличение высоты подъема газометаллической смеси, которая образуется в результате разрежения в вакуумной камере. Наличие газометаллической смеси изменяет-диэлектрическую постоянную среды между обкладками емкостного датчика. емкость датчика 4 изменяется, что фиксируется измерителем емкости 5, который выдает соответствующий сигнал на блок умножения 6, тензодатчики 7 измеряют вес металла в вакуумной камере и через тензоусилитель 8 и сумматор 9 подают сигнал на блок умножения 6. С блока умножения 6 сигнал приходит на блок дифференцирования 10 и с него через блок переключения 11 выходной сигнал по производной поступает на экстремальный . регулятор 13. Экстремальный регулятор 13 выдает команду на исполнительный механизм 14, который через регулировочный вентиль 15 увеличивает расход инертного газа.

Увеличение, расхода инертного газа вызывает увеличение расхода металла соответственно увеличению веса металла в вакуумной камере установ ки и высоту подъема газометаллической смеси. Экстремальный регулятор 13 увеличивает расход инертногО газа до тех пор, пока высота подъема газометаллгческой смеси не достигнет максимума. По мере дегазации обрабатываемого металла его газонасыщенность снижается, высота подъема газометаллической смеси начинает уменьшаться и экстремальный регулятор 13 вновь выдает команду на увеличение расхода инертного газа. Но если .в начале плавки максимум определялся по высоте подъема газометаллической смеси, то по мере дегазации металла максимум определяется по весовому расходу металла и, следовательно, по максимуму веса металла в вакуумной камере 1. Так как результирующий сигнал приходит с блока умножения 6, то в зависимости от времени обработки металла экстремальный регулятор

13 определяет требуемый расход инертного газа то от максимума высоты подьема газометаллической смеси, то от максимума веса металла в вакуумной камере.

Если в процессе вакуумирования высота подъема газометаллической смеси превысит допустимый уровень (т.е. может залить вакуумпровод и искрогаситель), то тогда величина сигнала с измерителя емкости 5 будет превышать сигнал задатчика блока задания 121 в этом случае блок задания 12 выдает сигнал на катушку электромагнита электромагнитного реле 11. При этом нормально замкнутые контакты размыкаются, отключая экстремальный регулятор 13, а нормально разомкнутые контакты электромагнитного реле 11 замыкаются, включая исполнительный механизм 14, чтобы он через регулировочный вентиль 15 уменьшал расход инертного газа до тех пор, пока уровень газометалли1067060

ВНИИПИ Заказ 11156/30 Тираж 540 Подписное

Филиал ППП "Патент", r. Ужгород, ул. Проектная,4 ческой смеси в вакуумной камере не снизится до допустимого уровня.

Как только сигнал с измерителя емкости 5 меньше сигнала с задатчика блока задания 12, то сигнал на катушке электромагйита равен нулю, 5 вновь нормально замкнутые контакты замыкаются, подключив экстремальный регулятор 13, а нормально разомкнутые контакты размыкаются и отключают исполнительный механизм 14.

Таким образом, произведя вариацию расхода инертного газа, экстремальный регулятор 13 по производ ной от произведения высоты подъема газометаллической смеси на вес ме- 35 талла в вакуумной камере поддерживает процесс дегазации металла в оптимальном режиме. По мере дегазации обрабатываемого металла высота подь-, ема газометаллической смеси сравнивается с высотой слоя металла в вакуумной камере, а их произведение равно нулю, и процесс вакуумироваия заканчивается.

В то же время в процессе вакуумирования нераскисленных сталей непрерывно. работает аварийная система отключения экстремального регулятора и включения исполнительного механизма, которая позволяет исключить заливание вакуум-провода и искрогасителя газометаллической смесью.

Таким образом, система автоматического управления контролирует допустимый уровень газометаллической смеси и осуществляет процесс вакуумирования металла в оптимальном режиме.

Использование системы автоматического управления процессом вакуумирования стали позволяет исключить при вакуумировании нераскисленных сталей "закозление" вакуумной камеры, вакуум-провода и искрогасителя, а следовательно, и исключить аварийные ремонты установки циркуляционного вакуумирования стали и также сократить время вакуумирования нераскисленных сталей на 9-11%.

Экономический эффект от внедрения системы автоматического управлечия за счет исключения аварийных ремонтов составляет 20 тыс.руб., а за счет сокращения времени вакуумирования и экономии топлива15 тыс.руб.