Способ цементации деталей из нержавеющей стали

Иллюстрации

Показать всеРеферат

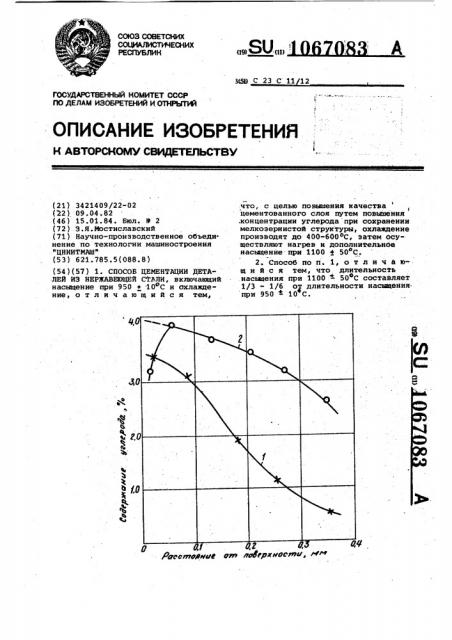

1. СПОСОБ ЦЕМЕНТАЦИИ ДЕТАЛВЙ ИЗ НЕРЖАВЕКЩЕЙ , включающий насЕДцение при 950 и охлгивдение отличающийся тем. it.O Pcrecmoi Httt от /гобгржности, что, с целью повышения качества, цементованного слоя путем повышения .концентрации углерода при сохранении мелкозернистой структуры/ охлаждение производят до 4О0-600 с, затем осуществляют нагрев и дополнительное насыщение при 1100 . 2. Способ по п. 1, о т л и ч а ю« и и с я тем, что длительность насыщения при 1100 составляет 1/3 - 1/6 от длительности насыщенияпри 950 . О 05) м to эо 00

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН (19) .(И) 3(59 С 23 С 11 12

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ГО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЗ

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВ,Ф

Ъ

1 ьу

Ъ

Ъ

Ь (21 ) 34 214 09/22-02 (22) 09.04.82 (46) 15.01.84. Бюл. В 2 (72) З.Я.Иостиславский (71) Научно-производственное объединение по технологии машиностроения

"ЦНИИ1 ИИИ" (53 ) 621. 785. 5 (088. 8 )

{54) (57) 1. СПОСОБ ЦЕМЕНТАЦИИ ДЕТАЛЕЙ ИЗ НЕРЖАВЕЮЩЕИ САЛЛИ, включающий насыщение при 950 + 10 С и охлаждение, отличающийся тем, что, с целью повышения качества цементованного слоя путем повышения .концентрации углерода при сохранении мелкозернистой структуры, охлаждение производят до 400-600 С, затем осу« ществляют нагрев и дополнительное насыщение- при 1100 + 50 С.

2. Способ по и. 1, о т л и ч а юшийся тем, что длительность насыщения при 1100 50 С составляет

1/3 - 1/6 от длительности насыщения. при 950 10 С.

1067083

Время выдержки деталей в продуктах диссоциации природного газа, подаваемого со скоростью 50 л/ч

35 при> 950 С составляет 8 ч. После этого контейнер с деталями вынимают из печи и охлаждают на воздухе до

400-600 С, а затем снова загружают в печь и нагревают до 1100 С и проА0 водят цементацию с выдержкой 2 ч.

Далее контейнер с деталями выгружают иэ печи и охлаждают на воздухе. В результате цементации деталей предлагаемым способом концентрация углерода в поверхностном слое деталей составляет 3,5Ъ, а толщина эффективного слся — 0,45 мм. Величина зерна не превышает б баллов, поверхностная твердость 57-58 HRC (без закалки).

50 На чертеже показано распределение углерода в поверхностном слое стали 25Х17Н2 после газовой цементации предлагаемым (чертеж, кривая 2) и известным (чертеж, кри55 вая 1) способом.

Срок службы приводов атомной энергетической установки с деталями из нержавеющей стали, обработанной

60 по известному способу составляет

2 года, а после обработки по предлагаемому - 4 года.

Тираж 903 Подписное

Ужгород, ул. Проектная, 4

Изобретение относится к металлургии,. в частности к химико-термической обработке металлов и сплавов и может быть использовано-при газовой цементации деталей из нержавеющих сталей.

Известен способ цементации среднелегированных сталей, включающий выдержку сначала при 920-940 С, затем — при 980-1000 С. После цементации следует подстуживание до 600 4

10 С и повторный нагрев под закалку.

Данный способ неприемлем для нержавеющих сталей, так как не обеспечивает необходимой концентрации углерода в слое и вызывает необходимость дополнительного высокотемпературного нагрева под закалку для измельчения зерна в слое, что создает проблему защиты поверхности деталей от внутреннего оКисления.

Известен способ газовой цементации деталей иэ нержавеющей стали, например Х17Н2, путем нагрс-.ва и выдержки при 1050 С или при 950 С.

Выдержка при 1 )50 С приводит к значительному росту зерна в слое и снижению механических свойств последнего. Для исправления отмеченного дефекта слоя требуется специальная термическая обработка, которая сопровождается заметным обезуглероживанием поверхности деталей и их деформацией.

Наиболее близким к изобретению по технической сути и достигаемому результату является способ газовой цементации деталей иэ нержавеющих сталей, включающий нагрев и выдерж-ку при 950 + 10 С.

Известный способ не обеспечивает удовлетворительного качества .цементованного .слоя из-за недостаточной концентрации в нем углерода.

Цель изобретения - повышение качества цементованного слоя путем повышения концентрации углерода при сохранении мелкозернистой структуры.

Поставленная цель достигается тем, что согласно способу цементации деталей иэ нержавеющих сталей, включающему насыщение при 950 + 10 С и охлаждение, производят до

400-600 С, затем осуществляют нагрев и дополнительное насыщение при 1100 - 50 С.

При этом длительность насыщения при 1100 + 50 С составляет 1/3-1/6 от длительности насыщения при 950+10 С.

Выдержку при 950 10 С проводят для получения в слое мелкод ис персных карбидов. Промежуточное охлаж дение до 400-600 С производится для

ВНИИПИ Заказ 11159/31

Филиал ППП "Патент", r. измельчения зерна, образовавшегося во время выдержки при 950 С и выделения карбидной фазы по границам зерен. Первый иэ укаэанных процессов наиболее интенсивно протекает при 600 С„ а второй — при 400 С.

Интервал температур 1050-1150 С обусловлен положением критических точек для конкретных марок нержавеющих сталей. Выдержка при 1100-50 С выбирается иэ условия получения в слое более высокой концентрации углерода и необходимой толщины, она не проводит к росту зерна из-за тормозящего влияния ранее выделившихся карбидов. Минимальное значение выдержки при 1100 С обусловлено необходимостью получения нужной концентрации углерода в слое и требуемой его толщины, а максималь 0 ная выдержка является предельной c точки зрения роста зерна.

Способ реализовали следующим образом.

Детали из стали 25Х17Н2 загружают в холодную реторту (V =0,.1 м ) продувают смесью природного газа и аммиака, а затем реторту помещают в печь прогретую до 950 С.

После нагрева деталей до указанной температуры подачу аммиака прекращают.