Устройство для контроля режима работы конусной инерционной дробилки

Иллюстрации

Показать всеРеферат

УСТРОЙСТВО ДЛЯ КОНТРОЛЯ РЕЖИМА РАБОТЫ КОНУСНОЙ ИНЕРЦИОННОЙ ДРОБИЛКИ, содержащее корпус с регулировочным кольцом и средствами его поворота, наружный конус, внутри которого размещен подвижный конус со смонтированными на нем дебалансным грузом, имеющим горизонтальные торцы , и закрепленные на корпусе концентрично его вертикальной оси индуктивные датчики, связанные при помощи командного блока со средствами поворота регулировочного кольца, отличающееся тем, что, с целью .повышения эффективности работы , дебалансный груз снабжен постоянными магнитами, расположенными на нижнем горизонтальном торце (Л на расстоянии от вертикальной оси корпуса, одинаковом с индуктивными датчиками, при этом обмотки последних смонтированы вертикально.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 2880983/29-33 (22) 08.02 ° 80 (46) 23.01.84, Бюл. 9 3

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЬП ИЙ (7 2) Н, А. Иванов, Л. П. Зарогатский, Б.Г, Иванов, Е.С.Митрофанов, Е.А.Константинов и В.A.×åðêàññêèé (71) Всесоюзный ордена Трудового

Красного Знамени научно-исследовательский и проектный институт механической обработки полезных ископаемых и Специальное конструкторское бюро по конструированию технологического оборудования для обогащения

Руд (53) 621.926.3 (088.8) (56) 1. Булычев В. В. Машинист дробилки. М., Недра, 1971, с.137, . рис. 60.

2. Авторское свидетельство СССР

9 458335, кл. В 02 С 25/00, 1973 °

„„SU„„1068165 А

1(5П В 02 С 2/02; В 02 С 25/00 (54) (57) УСТРОЙСТВО ДЛЯ КОНТРОЛЯ

РЕЖИМА РАБОТЫ КОНУСНОЙ ИНЕРЦИОННОЙ

ДРОБИЛКИ, содержащее корпус с регулировочным кольцом и средствами его поворота, наружный конус, внутри которого размещен подвижный конус со смонтированными на нем дебалансным грузом, имеющим горизонтальные торцы, и закрепленные на корпусе концентрично его вертикальной оси индуктивные датчики, связанные при помощи командного блока со средствами поворота регулировочного кольца, о т л и ч а ю щ е е с я тем, что, с целью повышения эффективности работы дебалансный груз снабжен поI

Р стоянными магнитами, расположенными на нижнем горизонтальном торце на расстоянии от вертикальной оси корпуса, одинаковом с индуктивными датчиками, при атом обмотки последних смонтированы вертикально.

1068165

Изобретение относится к устройствам, предназначенным для контроля режима работы конусных инерционных дробилок и настройки их на оптимальный режим, а также к устройствам для регистрации размера разгрузочной щели или амплитуды подвижного конуса и может быть использовано в отраслях промышленности, где используются инерционные дробилки, например в горно-металлургической, огне- 10 упорной и абразивной промышленности.

Размер разгрузочной щели конусных дробилок является одним иэ основных факторов, определяющих технологические параметры этих машин, 15 поэтому регулировка разгрузочной щели производится в этих машинах ежесуточно с целью компенсации износа

Сроней и стабилизации оптимальных технологических параметров. 20

Известно устройство для определения размера разгрузочной щели конусной эксцентриковой дробилки, включающее гибкий стержень, на конце которого закреплен свинцовый шар. 25

Шар опускают в дробящую полость ра1 ботающей на холостом ходу дробилки до Уровня параллельной зоны броней, где он деформируется конусами. Операцию повторяют 3-4 раза, опуская каждый раз новый шар н разные участки па окружности дробящей полости.

Затем определяют среднеарифметическую величину толщин деформированных шаров, получая тем самым сРедний размер разгрузочной щели fl).

Однако данный способ характеризуется трудоемкостью и не дает достоверных результатов, так как на холостом ходу вал подвижного конуса центробежной силой прижимается к тон40 кой стороне эксцентриковой втулки, выбирая масляные зазоры как по ее цилиндрической, так и по конической проточкам. В дробилках КИД-2200 по этой причине эамеренная на холостом 45 ходу щель оказывается и среднем на

3 мм меньше щели на рабочем режиме, которая практически определяет крупность продукта. Величина ошибки возрастает с ростом износа приводной 50 втулки.

Известно также устройство для контроля режима работы конусной инерционной дробилки, содержащее корпус с регулировочным кольцом и средствами его поворота, наружный конус, ннутри которого размещен подвижный конус со смонтированным на нем дебалансным грузом, имеющим горизонтальные торцы и закрепленные на кор-60 пусе концентрично его вертикальной оси индуктивные датчики, связанные посредством командного блока со сред"твами поворота регулировочного кольца. 65

Инерционная дробилка в отличие от эксцентриковой не имеет жестких кинематических связей в приводе, поэтому при отсутствии руды в дробящей полости поднижный конус своей броней обкатывается непосредственно по броне неподвижного наружного конуса, т.Ь. амплитуда подвижного конуса на холостом ходу соответствует половине диаметрального зазора между конусами, а именно разгрузочной щели.

В известном устройстве индуктинные датчики, неподвижно закрепленные на корпусе, регистрируют отклонение приводного вала дебаланса от оси дробилки. Величина отклонения прямо пропорциональна величине ЭДС, индуктируемой в датчиках. Отклонение вала, в свою очередь, прямо пропорционально величине прецессии конуса, т,е. разгрузочной щели дробилки.

Сигнал датчиков передается на командный блок, от которого он поступает на исполнительный механизм регулировочного кольца, если величина сигнала превышает заранее заданное значение, соответствующее максимальному пределу оптимальной щели Г21.

Устройство отличается удобством в эксплуатации, однако малая величина разницы в сигналах при изменении отклонения вала, объясняемая его не значительными радиальными смещениями при большом первоначальном зазоре с датчиками, приводит к недостоверным показателям, что отрицательно сказывается на технологических параметрах дробилки, снижая их стабильность.

Цель изобретения — повышение эффективности работы устройства.

Указанная цель достигается тем, что в устройстве для контроля режима работы конусной инерционной дробилки, содержащем корпус с регулировочных кольцом и средствами его понорота, наружный конус, внутри которого размещен подвижный конус со смонтированным на нем дебалансным грузом, имеющим горизонтальные торцы, и закрепленные на корпусе концентрично его вертикальной оси индуктивные датчики, связанные при помощи командного блока со средствами пово. рота регулировочного кольца, дебалансный груз снабжен постоянными магнитами, расположенными на нижнем горизонтальном торце на расстоянии от вертикальной оси корпуса, одинаковом с индуктивными датчиками, при этом обмотки последних смонтиронаиы вертикально, Такое выполнение устройства позволяет существенно повысить чувствительность датчиков благодаря тому, что отклонение магнитов от осей датчиков при колебаниях кснуса воэ1068165

tO никает в горизонтальной и вертикальной плоскостях, при этом величина отклонений от номинала существенно выше, чем в известном устройстве, из-за значительного удаления магнитов как от оси дробилки, так и от центра сферической опоры подвижного конуса.

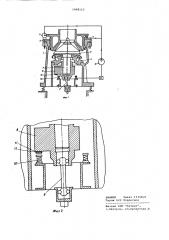

На фиг. 1 показано устройство для контроля режима работы конусной дробилки продольный разрез;.на фиг. 2 - узел устройства (постоянные магниты и индуктивные датчики).

Дробилка, снабженная предложенным устройством, включает (фиг. 1) корпус 1 с резьбовым регулировочным j5 кольцом 2 и средствами его поворота, выполненными в виде гидроцилиндров 3 и 4. Внутри корпуса 1 на сферической опоре 5 размещен подвижный конус 6, на валу 7 которого смонтирован с помощью подшипника дебалансный вибратор 8, имеющий шарнирный приводной вал 9.

На корпусе 1 под дебалансом 8 концентрично оси дробилки размещены индуктивные датчики 10, выполненные в виде катушек.

На торце 11 дебаланса 8 на том же расстоянии от оси дробилки, что и индуктивные датчики 10, закреплены магниты 12, установленйые с минимальным зазором относительно датчиков, чему способствуют преимущественно горизонтальные перемещения торца дебаланса. Обмотки индуктивных датчиков 10 соединены с командным блоком 13, в свою очередь соединенным с маслонасосом 14, подающим масло в гидроцилиндры 3 и 4.

При вращении дебаланса 8 возникает центробежная сила, заставляющая 40 подвижный конус 6 прецессировать относительно оси дробилки. Таким образом, магниты 12 вращаются вместе с дебалансом 8 и отклоняются от своего номинального положения (при совпа"45 денни осей подвижного конуса и дробилки) в вертикальной и горизонтальной плоскостях на величины, пропорциональные отклонению оси конуса от оси дробилки. Максимальная ЭДС индуцируется в обмотках датчиков 10, когда при вращении дебаланса 8 ось подвижного конуса 6 не отклоняется от оси дробилки, т.е ° когда разгрузочная щель равна О. Чем больше щель (чем более отклоняется конус 6 от оси дробилки), тем менвше величина ЭДС в датчиках 10 и тем меньший сигнал получает командный блок 13 ° .

Последний в зависимости от типоразмера дробилки настраивается на величину импульса от датчиков, соответствующую максимально допустимому размеру щели данной машины. При импульсе, снижающемся до заданной величины, командный блок 13 включает насос 14, который нагнетает масло под давлением в гндроцилиндры 3 и 4, освобождающие прижим регулировочного кольца 2 и обеспечивающие его поворот вплоть до уменьшения щели до оптимальной, заранее заданной величины, которая задана величиной импульса датчика.

Таким образом, воэможность минимального зазора между магнитами н датчиками обеспечивает максимальную

ЭДС в совокупности с большими отклонениями магнитов от номинального положения, обеспечивающими существенную разницу в сигналах.

Регулировка щели с помощью предложенного устройства может производиться от одного до нескольких раз в сутки в зависимости от допустимого диапазона изменения щели, определяющего степень стабильности технологического режима.

Изобретение позволяет повысить эффективность работы дробилки, особенно в тех случаях, когда требуется возможно точнее оценить размер щели, чтобы при ее регулировке не допустить ошибочной установки, которая может привести к существенным безвозвратным потерям полуфабриката, например, в абразивной промышленности.

Повышение точности установки разгрузочной щели способствует стабилизации технологического процесса, что в свою очередь приводит к повышению производительности на 1-2Ъ.

Для абразивного завода с производительностью 40000 т изделий в год экономический эффект .применительно к нормальному электрокорунду составляет 40 тыс.руб.

1068165

ВНИИПИ Закаэ 11358/6

Тираж 620 Подписное

Фи 2 филиал ППП "Патент", r.Ужгород, Ул.Проектная,4