Обсыпочный материал для изготовления оболочковых форм по выплавляемым моделям

Иллюстрации

Показать всеРеферат

ОБСЫПОЧНЫЙ МАТЕРИАЛДЛЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ на основе шлака с окисью кремния в качестве основы, отличающийся тем, что, с целью повышения прочности оболо чек в горячем состоянии и увеличения выхода годного отливок, обсыпочный материал дополнительно содержит борную кисЛоту, а в качестве шлака на основе окиси кремния он содержит шлак от сгорания каменного угля тепловых электростанций при следующем соотношении ингредиентов, мас.%: шлак от сгорания каменного угля тепловых электростанций98 ,4-99,5 Борная кислота 0,5-1,6 причем шлак имеет следующий химический состав, мас.%: 22,5-23,5 Окись алюминия i 0,3-0,4 Окись магния Окись натрия 0,5-0,8 (Л 7,5-8,5 Закись железа 2,8-3,7 Окись кальция Серный ангидрид 0,4-1,2. 2,0-2,5 Окись калия Окись кремния, Остальное :D э X ND о Ы

СООЭ СОВЕТСНИХ

NNINVMII

РЕСПУБЛИН

П9Ф П!) .

3(5н .В 22 С 1/00

1

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н NNTONCMOMV ССИСЕТССЬСТВТ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОЬРЕТЕНИЙ И ОТНРЫТИй (21 ) 3414069/22-02 (22) 31.03.82 (46) 23.01,84 ° Бюл. 9 3 (72) Б.А. Кириевский, A.È. Приступа, Н.В. Шипулин, В.Ф. Куприянов и В.П. Марфунин (71) Институт проблем литья АН Украинской ССр и Тульский оружейный завод .(53) 621.742.44вб21.74.045(088.8) (56) 1. Раскин К.Л. и др. Повьааение термической стойкости и прочности форм при литье по выплавляемьва моделям. — "Литейное производство", 1973, В б, с. 33.

2. Авторское свидетельство СССР

В 231069, кл. В 22 С 9/04, 1966. .(54)(57) ОБСЫПОЧНЫЯ hRTEPHAJl ДЛЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОБЫХ ФОРМ ПО ВЫПЛАВЛЯЕИ4М МОДЕЛЯМ на основе шлака с окисью кремния в качестве основы, отличающийся тем, что, с целью повышения прочности оболо чек в горячем состоянии и увеличения выхода годного отливок, обсыпочный материал дополнительно содержит борную кисЛоту, а в качестве шлака на основе окиси кремния он содержит шлак от сгорания каменного угля тепловых электростанций при следующем соотношении ингредиентов, мас.%:

t6nax от сгорания каменного угля тепловых электростанций 98,4-99,5

Борная кислота 0,5-1,6 причем шлак имеет следующий химический состав, мас.%:

Окись алюминия

Окись магния

Окись натрия

Закись железа

Окись кальция

Серный ангидрид

Окись калия

Окись кремния, 1068203

Изобретение относится к литейному производству и может быть исполь зовано в литейных цехах в процессе литья по выплавляемым моделям.

Известен обсыпочный материал на основе кварцевого песка с добавкой борной кислоты в количестве 3-5%, чем достигается повышение прочности оболочковых форм при высоких темпе-, ратурах за счет образования боросиликатного стекла f1) .

Однако для данного обсыпочиого материала характерны наличие пригара на поверхности отливок и недостаточная термостойкость оболочковык форм.

Наиболее близким по технической сущности и достигаемому результату к изобретению является обсыпочный материал для изготовления форм для . второго и последующих слоев оболочки на основе молотого шлака-отхода ваграночного производства, основу которого составляет окись кремния. Этим обеспечивается повышение прочности оболочек и снижение себестоимости отливок .(2).

Однако известный обсыпочный материал не исключает образования пригара на поверхности стальных отливок нз-за высокого содержания в нем окислов железа.

15

Цель изобретения — повышение проч» ности оболочек в горячем состоянии, увеличение выхода годного отливок и снижение их пригара.

Поставленная цель достигается тем, что обсыпочный материал для изготовления оболочковых форм по выплавляемым моделям на основе шлака с окисью кремния в качестве основы дополнительно содержит борную кислоту, а в качестве шлака на основе окиси кремния — шлак от сгорания каменного угля тепловых электростанций при следующем соотношении ингредиентов, мас.Ъ:

Шлак от сгорания каменного угля тепловых электростанций 98,4-99,5

Ворная кислота . 0,5-1,6 причем упомянутый шлак имеет следующий химический состав, мас.Вз

Окись алюминия 22,5-23,5.

Окись магния 0,3-0,4

Окись натрия 0,5-0,8

Закись железа 7,5-8,5

Окись кальция 2,8-3р7

Серный ангидрид 0 4-1,2

Окись калия 2,0 2,5

Окись кремния Остальное

40

55

После нанесения необходимого количества слоев на модельный блок путем последовательного окунания в суспензию и обсынкой молотым шлаком укаэанного состава готовые фор- 65 мы с выплавленными моделями подвергаются прокалке в печк при 900-950 С в опоках с наполиителем. В процессе прокалки оболочковых форм содержащиеся в шлаке обсыпочных слоев окислы железа благодаря присутствию борной кислоты частично растворяются и переходят в высокотемпературное соединение, что предотвращает пригар отливки

Основная химическая реакция, которая протекает при взаимодействии борной кислоты со шлаком состоит во взаимодействии SiO с К ВО 2SiOg + 2НДВ03 = ЗН20 + 2Si02BgOg

Соединение 2Si02B203 легкоплавкое и при температуре выше 1200 С разлагается с выделением SiO и бор-, ного ангидрида В 0> . Образовавшийся, борный ангидрид взаимодействует с

FeO

+ FeO = FeB Oq, в результате чего получается борат железа, который не взаимодействует с металлом отливки, при этом также не исключается прямое взаимодействие . борной кислоты с Fe0.

Содержание борной кислоты менее

0,5% в обсыпочном материале недостаточно и приводит к образованию пригара на стальных отливках. Содержание борной кислоты более 1,б% способствует снижению газопроницаемости формы и образованию газовых деФектов в отливках.

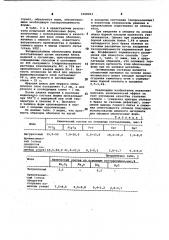

В табл, 1 представлены химические составы шлаков, использованных для обсыпки оболочковых форм.

В производственных условиях испытаны обсыпочные материалы указанных шлаков с оценкой величины пригара на поверхности стальных отливок сложной конфигурации весом 15,5 кг.

Результаты испытани@ представлены в табл. 2.

Полученные данные свидетельствуют о том, что пригар на поверхности . отливок, полученных с использованием в первом слое шлаковых отходов продуктов сгорания каменных углей с до-. бавкой борной кислоты, практически отсутствует. При использовании ваграночнОго шлака либо шлаковых отходов продуктов сгорания: каменного угля без добавки борной кислоты пригар значителен.

Наличие в шлаке таких соединений, как СаО, MSO К 0, которые являются основными составляющими, способствуют низкотемпературному спеканию оболочковой формы, что, в свою очередь, вместе с содержайием борной кислоты в суспензии обеспечивает высокую прочность оболочки. Благодаря наличию в предлагаемом шлаке органических остатков в виде несгоревшего угля, который при прокалке вы-.

1068203

Химический, состав по основным составляющим, мас.%

А12 03 F eO CaO ИкО

SiO2

18,0-30,0 1,0-8,0

5,0-15 0

7,0"20,0

0,2-0,3

2,0-3,7 0,3-0,4. Продолжение табл. 1

Химический состав по основным составлякщим мас.%

Ре, О3 йа20 . 5+ Кто

Шлак

Ваграночный

2 1

0,3

Кремнеземис- тый (отход продуктов сгорания. каменных углей) 7,5-8,5 0,5-0,8 0,4-1,2 2,0-2,5 горает, образуются поры, обеспечивающие необходимую газопроницаемость

Формы.

В табл. 3 и 4 представлены резуль таты испытаний оболочковых Форм, полученных с использованием в качест- 5 ве обсыпки для всех слоев оболочек, начиная с первого слоя, известного ваграночного производства и предла» гаемого шпака и выход годного литья (сталь 50Л). !О

Четырехслойную оболочкозую ФоРмУ изготавливают путем окунания блока моделей в суспензию, приготовленную совмещенньвю способом и состоящую иэ 30% связующего (гидролизованного )5 раствора этилсиликата 40) и 70% непрокаленного кварца марки ПК-2. Вязкость суспензии по Е3-4 для первого

Формообразующего слоя составляет

50 с, для второго и последующих О слоев - 25 с.

Фракция шлака для первого.обсыпочного слоя составляет 0,3 ик, а для ,второго и последующих слоев -. 1 мм.

После плавки моделей в Расплаве 25 модельного состава Формы прокаливают при 950 С с выдержкой при этой температуре в течение 8 ч. Прокалка и заливка Форм производятся в опоках с опорным наполнителем.

Иэ данных табл. 3 видно, что прочность. образцов оболочки на изгиб

Ваграночный 35,0-50

Кремнеземистый (отход продуктов сгорания каменных углей) 60,5-62,0. 21,9-23, 5 в холодном состоянии (непрокаленных) в известном техническом решении и предлагаемом существенно не отличается.

При введении в обсыпку на основе шлака борной кислоты прочность уве-. личивается. Однако при содержании борной кислоты более 1,6% в шлаке наблюдается Рост брака отливок по газовым раковинам иэ-эа ухудшения газопроницаемости керамической формы. Коэффициент. термического расширения при известном способе (состав Х, табл. 3) выше, чем у предлагаемых образцов, что понижает тер мическую прочность этих.оболочковых форм при их заливке металлом.

Оптимальным составом является обсыпочный материал на основе кремнеземистого шлака отходов продуктов сгорания каменного угля с содержанием борной кислоты в пределах

0,5-1,6%

Реализация изобретения позволяет получить экономический эффект эа счет улучшения качества стальных отливок - (снижения пригара отливок и брака по газовым дефектам), повышения выхода годного литья и снижения себестоимости отливок благодаря использованию дешевого материала для обсыпки оболочковых форм.

Таблица 1

1068203

Таблица 2

Илак первого слоя оболочек

Химический состав, В

Ri0p А120З Fe0 СаО Mg0 Ре209 Яа20 $03 КЭО

° «Ю 4» »«»Ф» Ь Й«» I»

»» ЮВ\»

1,2-1,5

44,3 21,4 2,1 - 0,3

Ваграноч ный

61 9 21 9 0 2 3 1 0 4 8 1 0 5 0 4 2 0 0 3 0 6

61,9 21,9 0,2 3,1 0,4 8,1 0,5 0,4 2,0

0,0-0,1

Таблица 3

Свойства оболочковых форм и качество, отливки

Предлагаемый обсыпочный материал (шлак

Показатели в холодном состоянии

Ь2,0 62,1 62,4 62,8 62,0 61,7 61,3 .61,8 62,1 60,7

27,2 28,0 29,2 32,4 33,2 42,3 31,6 33 1 35 3 42,2

10,2х 8,7х х10 х10

9,2 о10

Выход годного литья

35,1 36,2 38,8 42,1 37,1 34,6 39,2 42,3 38,1 33,8

Кремнеземистый беэ добавки борной кислоты с добавкой борной кислоты (1,2%) Предел прочности на изгиб, В„ЭЗ кгс/см2 в горячем состоянии (при t

1200 С) Коэффициент термического расширения

Известный состав (ваграночный шлак) Величина пригара, мм

1068203

Продолжение табл,3

Предлагаемый обсыпочный материал(шпак) Показатели

Содержание борной кислоты, Ъ от веса шлака

0,5 0,8 1,6 4,0 0,5 0,8 1,6 4,0

Предел прочности на изгиб,бд32 кгс/см 2 в холодном состоянии

61,8 62,9 61,9 60,2 61,7 62,0 62,3 63,4.

31,2 32 8 33,4 43 1 31,3 32,1 34,7 42„8

9,0 ° 10

9,2-10

Выход годного литья

41,1 43,0 39,0 34,1 40,0 42,0 39,1 32, Таблица 4

Химический состав шлаков, мас.Ъ

1 1 1 (I T" () Шлак

02 А120 Fe0 Fc203 МяО НА20

3 2

6,8

21,4

12,5 2,1

Известный T 44,3

0,3

10,1

2,0 0,7 2,1

0,2 7,8.

11 61,0 22,8

0,6

0,3

0,4 0 5

8,1

Предла- TTT 61,9 гаемый- Iv 61,3

0,6

0,4

7,9

0,8

8 5

62ю2 23с5

VI 60,5 22,6

2,4

0,3

3,7

0,4

0,6

7,5

Составитель Г. Зарецкая

Редактор С. Саенко Техред И.Гергель КорректОр И. Эрдейи

Заказ 11366/8 Тираж 779 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Иосква, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", г. Ужгород, ул. Проектная„ 4 в горячем состоянии (при с

1200+C) Коэффициент термического расширения

21,9

22,5

0,2

0,3

0,3

0,2

3,1

2,8

0,4 2,0

1,2 2,5

0,9 2,3

0,5 2,2