Способ автоматического управления процессом производства синтез-газа

Иллюстрации

Показать всеРеферат

СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ПРОИЗВОДСТВА СИНТЕЗ-ГАЗА для получения акмйака на установке, включащей подоЪреватель, конверторы метана первой и второй ступени, отделения двухступенчатой конверсии окиси углерода:, очистки и метанирования, путем регулирования :расходов технологического воздуха, ;пара, топливного газа в отделении конверсии метана в зависимости от расхода углеводородной смеси, соотношения водорода и азота в свежем газе и температуры на выходе второй ступени конверсии метана,отличающийс я темг что, с целью повыиения выхода и качества готового продукта за счет улучшения точности регулирования , расхсдад технологического воздуха пара и топливного газа регулируют с коррекщ1ей по составам углеводородной смеси, топливного газа и ды-Г мовых газов, по концентрациям м1етаi на, ciKHCK и двуокиси углерода после конверсии метана на второй ступени (Л с по концентрациям метана, окиси и .двуокиси углерода после конверсии окиси углерода на второй ступени,.по ксжЦентрациям метана и двуокиси углерода перед Метанатором и по темпера- 3 турам парогазовой смеси, топливного газа и воздуха на входе в первую сту . пень конверсии, а также по температуре паровоздушной смеси на входе во X вторую ступень конверсии метана.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУВЛИН ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЦТИЙ

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

H АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 3491884/23-26 (22) 15 ° 09 ° 82(46) 23.01.84.Бюл. В 3 (72) Г.М.Красавцева, H.В.Костюк, A.0.Ñåðãååíêo, С.И.Трофимович, A.Q.Патутин, В.A.Ïåòðoâ, В.И.Антонов и В.O.Ñòàíèí.. (71) Гроднинское ордена Дружбы народов производственное объединение Азот им. С.О.Притыцкого (53) 66 012-.52 (088 8) (56) 1. Авторское свидетельство СССР

9 451620, кл. С 01 В 3/02, 1972 °

2. Лейбуш А.Г. и- др. Производство технологкческого газа для синтеза авещака и метайола из углеводородных газов . М., Химия,- 1972, с. 182 °

3. Технологический регламент по производству аммиака. Каталог японской фирмы ТЕС, 1976., с .144, 41. (54) (57) СПОСОБ .АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ПРОИЗВОДСТВА СИНТЕЗ-ГАЗА для получения аммиака на установке, включащей подогреватель, конверторы метана первой н второй ступени, отделения двухступенчатой конверсии окиси углерода, очистки и

su„„ za

3(Я) С Ol В 3 02) G 05 D 27/00

Э метанированкя, путем регулирования

:расходов технологического воздуха, пара, топливного газа в отделении кон.

:версии метана в зависимости от расхода углеводородной смеси, соотношения водорода и азота в свежем газе и тем пературы на выходе второй ступени конверсии метана, о т л и ч а ю щ и йс я тем что, с целью повьааения выхода и качества готового продукта за счет улучшения точности регулирования, расходы технологического воздуха, пара и топливного газа регулируют с коррекцией по составам углеводородной смеси, топливного газа и ды-. мовых газов по концентрациям мета-..

C на, окиси и двуокиси углерода после Е

:конверсии метана на второй ступени по концентрациям метана, окиси и двуокиси углерода после конверсии окиси углерода на второй ступени,.по концентрациям метана и двуокиси угле рода перед метанатором и по темпера- Я турам парогазовой смеси, топливного газа:к воздуха на входе в первую ступень конверсии, а также по температуре паровоздушной смеси на входе во ,вторую ступень конверсии метана °

Изобретение относится к способам автоматического управления технологическими процессами, н частности процессам производства синтез-газа, и может быть использовано в азотной промышленности.

Известен способ автоматического регулирования состава синтез-газа в агрегатах с двухступенчатой конверсией углеводородного сырья путем изменения расхода технологического воз- 10 духа, кислорода и пара на вторую ступень конверсии j1), Недостатки, данного способа чаются в дебалансе между теплом, требует4ым и переданным на процесс через )5 трубы трубчатой печи, при этом подача пера (охлаждение) или кислорода (нагрев) сопряжены " непроизводительными затратами сырья, .т.е. снижением экономики системы н целок. 28

Известен также способ управления процессом двухступенчатой конверсии природного газа путем изменения pàoхода пара и топлива на конвертор метана первой ступени (трубч<етая печь) и воздуха на конвертор второй ступе= ни (шахтный) B зависимости от посто-янных соотношений расхода природного газа к пару, воздуху, энергетическому топливу f2) .

Однако н известном способе при постоянном соотношении реакционных потоков на входе не принимаются но

BHKMaHr

45 .экономичности процесса.

Наиболее близким к изобретению по технической сущности и достигаемому результату является ""ïîñîá управления процессом проиэнодстна синтез-газа для получения аммиака на установке, включающей подогреватель, конверторы метана первой и второй ступени, отделения двухступенчатбй конверсии окиси углерода, очистки и метанирования, путем регу- 5 лиронания расходов технологического воздуха, пара, топливного -аза в отделении конверсий метана и зависимости от расхода углеводородной смеси, соотношения водорода и азота н 60 свежем газе и температуры на выходе ВТороА ступени конверсии метана 13).

Недостаток данного способа состо,ит s недостаточном выходе готового продукта надлежащего качества эа счет низкой точности регулирования.

Цель изобретения заключается н повышении выхода и качества готоного продукта эа счет улучшения точности регулиposания.

Эта цель достигается тем,.что согласно способу расходы .технологического воздуха, пара и топливного газа регулируют н зависимости от расхода угленоцородной смеси, требуемого соотношения водорода и азота в свежем газе и температуры на выходе второй ступени конверсии метана, и цополнительно корректируют по составам углеводородной смеси, топливного газа н дымовых газов, по концентрациям метана, окиси и двуокиси углерода после конверсии метана на второй ступени, по концентрациям метана,, окиси и двуокиси углерода после конверсии окиси углерода на второй ступени, по концентрациям метана и,цвуокиси углерода перед метанатором и но температурам парогазовой смеск, топливного газа и воздуха на нходе н первую ступень конверсии, а также по температуре паровоздушной смеси на входе На вторую ступень конверсии метана.

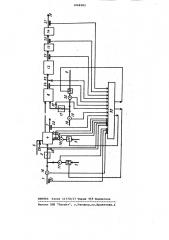

Ба чертеже представлена схема реализации способа угранления.

По ок 1 угленодооодной смеси представлжяций собой смесь природнос гака и дозируем-.<й н него свежей азотов <дородисЛ смеси,. смешивается потоком 2 пара и направляется через подогреватель 3 н конвертор метана первой ступени. Тепло, необ-.одимое для протекания процесса, получают сжиганием топливного газа, подаваемого по линии 5 и представляющего собой смесь природного газа, танковых и продуночных газон . Поток

6 воздуха для осуществления процесса горения эжектируется горелками., Поток 7 дымовых гаэов иэ топки конвертора 4 метана направляется далее в блок теплоиснользующей аппаратуры.

Далее технологический гаэ поступает в конвертор Я метана второй ступени, куда по линиям 9 н 10 подается смесь технологического воздуха и защитного пара, нагретая н подогревателе 11.

Конвертированный raç далее поступает B отделение 12 двухступенчатой коннерсни окиси углерода, на очистку от двуокиси углерода в отделение 13 очистки„. 14 метаниронания, откуда выходит в виде свежего газа 15 в компресс< р азотоводородной

Расходы материальных lroTorcoB замеряются датчиками 16-20, составы газовых потоков — датчиками 21-27, температуры — дат гиками 28-32. Управляющие ноздействия: расход технологического воздуха, пара и топливного

rasa рассчитывается в вычислитель<.ом

1068383

C У;=Е Ус .с=1 . i-=ь

4а

"(с

15

Уравнения (:1, 2, 3) отображают соответственно: суммарное стехиометрическое балансовое уравнение процесса конверсии метана и окиси углеро- . да эа единицу времени или на едины- 25 цу исходного сырья (продукта)у соотношение пар: продукты реакций по ба.лансовому уравнению; температурный: (гипотетический). уровень система, где V — реакционные потоки на вхо- 30 деу Ч,з — продукты реакций на .выходе из отделения конверсии окиси углероца; Ч - соотношение пар: продукты реакций; 1 Q — алгебраическая сумма тепла в процессе 35

E 0 ЙфИ3 ЧТД ЦХТ физическое тепло на систему (подогрев исходных реакционных потоков на конвер- 40 тор метана l,и 2 ступени)g тепло, подлежащее передаче через трубыу тепловой эффект реакций превращения в отделении 45 конверсий метана и отделении конверсии С0; — средняя удельная теплоемкость 1-ro продукта при постоянном давлении; температура на выходе из конвертора метана 2 ст, С; расчетная температура (гипотетическая);

- некоторая постоянная величина, С. 55 где Яф„э— ()ТР

С

l !

Ф блоке. 33 по значению достигнутых и требуемых технологических параметров с использованием физико-химической адаптивной модели и с помощью соот- . ветствующих исполнительных механизмов 34-36, устанавливаемых на.объекте. Общий вид модели описывается системой уравнений

При расчете управляющих воздействий используются усредненные за од- ну минуту значения технологических параметров. Частота расчета состав- 9) ляет 15 мин .(время выбрано с четам транспортного запаздывания регулиру ющих сигналов) . Реализация управляющих воздействий осуществляется ступенчато (шаг и величина изменения расходов выбирается из условий безопасности технологического режима).

В данном способе использовано изменение расходов с 1аагом 5 с и величиной изменения расхода за один шаг)

О воздуха 100 нм /ч; топливного газа

50 нм З/ч; пара 0,05 т/ч. !

При нагрузке агрегата по количеству конвертируемой смеси Ч м =

=40000 нм З/ч (36000 нм прир.газа/ч) указанные изменения расходов за один шаг вызовут следующие изменения в системе: от изменения количества. технологического воздуха изменится соотношение HgN в свежем газе на

0,006 ед. температуры íà выходе из. менится на 0,3 С; от изменения топливЬ ного. газа и при постоянстве технологических потоков на печь температура конвертированного газа на выходе изменится на 0,8 С; от изменения о пара и при постоянстве количеств энергетического и технологического газа температура изменится на 0,5 С.

Предлагаемый способ автоматического управления процессом производства синтез-газа обеспечивает следующие преимущества.

Используемая в способе аналитическая модель адекватна реальному процессу (расхождение рассчитанных по модели параметров и параметров, взятых с технологического регламента реального объекта, составляет 0,05%). 1очиасть расчета расхода технологического воздуха по значениям остаточных СН4, СО, СО в системе, составу конвертируемой смеси и требуемому соотношению Н :М в свежем газе составляет 0,006%.

Более точное поддержание заданного соотношения водорода к азоту в свежем газе позволяет вести процесс синтеза авесиака с меньшими потерями

-азотоводородиой смеси с продувочными газами за счет увеличения процентного содержания аммиака на выходе колонны синтеза, что снижает расходные коэффициенты сырья на единицу вырабатываемой продукции.

Более точное поддержание расхода пара и топливного газа позволяет стабилизировать технологический режим, более производительно использовать объеьы технологического оборудования, увеличивая тем салым производи» тельность систесы и срок службы оборудования.

1068383 ВНИИХИ Заказ 11378/17 Тираж 468, Подписное

° е

Филиал IIM "Патент", r.Óæãîðoä,óë.Ïðîåêòíàÿ,4