Установка для закалки

Иллюстрации

Показать всеРеферат

1. УСТАНОВКА ДЛЯ ЗАКАЛКИ по авт. св. № 850692, отличающая с я тем, что, с целью повышения производительности и качества закалки, в верхнем торце ванны выполнены гнезда, в которых размещены амортизаторы, а на торце установлен шарнирно закрепленный вал, на котором по краям жестко укреплены спрейеры , выполненные с выступегми и уравновешенные контргрузом. 2. Установка по п. 1, отличающаяся тем, что спрейеры выполнены дугообразной формы. А 13

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (5)) С 21 Э 1/63 с

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н ABTOPCH0MV СВИДЕТЕЛЬСТВУ

:(61) 850692 (21) .3 2 598 28/22- 02 (22) 16. 03. 81 (461 23. 01. 84. Бюл. Р 3

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (72 ) И, Ш. Джанелидзе и О. Г. Степанов (71) Грузинский ордена Ленина и ордена Трудового Красного Знамени поли технический институт им. В.И. Ленина (53) 621.783(088.8) (56) 1. Авторское свидетельство СССР

Р 850692, кл. С 21 D 1/63, 1981.

„„SU„„1068506 А (54) (57) 1. УСТАНОВКА ДЛЯ ЗАКАЛКИ поавт. св. 9850692, отличаю щ а я с я тем, что, с целью повышения производительности и качества закалки, в верхнем торце ванны выполнены гнезда, в которых размещены амортизаторы, а на торце установлен шарнирно закрепленный вал, на котором по краям жестко укреплены спрейеры, выполненные с выступами и уравновешенные контргрузом.

2. Установка по и. 1, о т л и ч а ю щ а я с я тем, что спрейеры выполнены дугообразной формы.

1068506

Изобретение относится к производству крановйх колес и может быть использовано для поверхностной термической обработки деталей с центральным отверстием.

Известна установка для закалки, содержащая ванну с регулятором уровня охлаждающей жидкости, электропривод, прижимной механизм с роликами, выполненный из трех последовательно расположенных индукторов, причем крайние из которых связаны с одной стороны с электроприводом, а с другой — с роликами, а также приводное устройство, снабженное роликами f13, Недостаток известной установки за.- 5 ключается в низкой скорости охлаждения деталей ввиду периодичности соприкосновения нагретой поверхности с охлаждающей жидкостью, что замедляет процесс теплообмена, понижает производительность и ухудшает качество термообработки, выражающееся в уменьшении глубины и твердости эакаливаемого слоя.

Целью изобретения является повышение прОизводительности и качества закалки за счет одновременного охлаждения всей закаливаемой поверхности

По основному авт. св. Р 850692 известно устройство для закалки, на 30 верхнем торце ванны, имеющем гнезда, в которых размещены амортизаторы, установлен шарнирно закрепленный вал, на котором по краям жестко закреплены спрейеры, выполненные с выступа- 35, ми и уравновешенные контргрузом, а к центру вала закреплен подводной трубопровод, одним концом подсоединенный посредством гибкого шланга к напорному трубопроводу, а другим — 40 к распределительному бочку, который с помощью патрубков подсоединен к спрейерам„ причем напорный трубопровод снабжен вентилем, кинематически связанным с приводным механизмом.

Кроме того, спрейеры выполнены дугообразной формы.

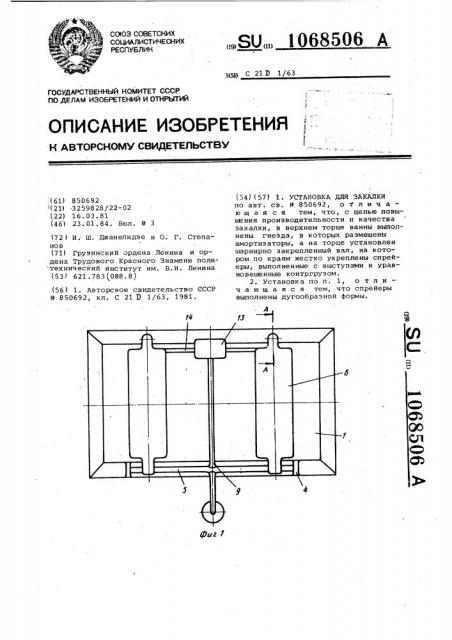

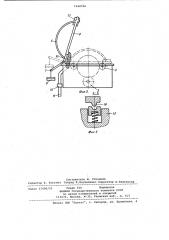

На фиг. 1 изображено предлагаемое устройство, в плане; на фиг. 2 вид сбоку; на фиг. 3 — разрез A-A на фиг. 1.

В ванне 1 предусмотрены приводные

2 и прижимные .3 ролики для установки обрабатываемых колес. На верхнем торце ванны 1 посредством подшипниковых опор 4 насажен вал 5,с которым жестко связаны спрейеры б. В средней части вала 5 жестко закреплен стержень 7 с контргрузом 8, составляющий совместно со спрейерами б рычажную систему. К центру вала 5 закреплен трубопровод 9, который одним концом посредством гибкого шланга 10 соеди-. нен с напорным трубопроводом 11, на котором предусмотрен специальный вентиль 12, а другим — с распределительным бочком 13, который посредством патрубков 14 подсоединен к сПрейерам б.

На верхней поверхности ванны 1 предусмотрены пружинные гнезда 15, а на свободных концах спрейеров б выступы 16, соответствующие форме пружинного гнезда.

Установка работает следующим образом.

С включением приводного механизма синхронно открывается кинематически связанный с ним специальный вентиль

12, в результате чего охлаждающая жидкость через напорный 11 и подводной 9 трубопроводы, соединенные гибким шлангом 10, поступает в распределительный бочок 13. В исходном положении с определенным отклонением от вертикальной оси бочка уравновешен контргрузом 8. В то же время нагретые до определенной температуры два обрабатываемых колеса, устанавливают на приводные 2 и прижимные 3 ролики и приводят во вращательное движение.

По мере наполнения бочка 13 его вес постепенно увеличивается, и когда он превысит вес контргруза, спрейеры б наклоняются до упора со стенкой закалочной ванны 1, мягкое касание которых обеспечивают выступы 16 и гнезда 15, Из распределительного бочка

13 охлаждающая жидкость посредством патрубков 14 поступает в спрейеры б.

После перекрытия вентиля 12 жидкость прекращает поступать в спрейерную систему. По мере вытекания жидкости из бочка 13,постепенно уменьшается его вес и, когда он станет меньше веса контргруза 8, спрейеры 6 возвращаются в исходное положение.

Предлагаемое изобретение позволяет обеспечить возможность регулирования скорости охлаждения деталей, повысить производительность и качество закалки.

1068506

Заказ 11400/23

Тираж 544 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4

Составитель М. Стоянова

Редактор Н. Рогулич Техред Ж.Кастелевич Корректор A.Зимокосов