Установка для термомеханической обработки крупномодульных зубчатых колес

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

3Ш С 21 1) . 9/32

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

Г)О ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 3455875/22-02 (22) 18.06.82 (46) 23.01. 84. Бюл. 9 3 (72) В.A.Ïàâëîâ и- А.H.Áoãäàíoíà (711 Брянский ордена "Знак Почета" институт транспортного машиностроения. (53) 621.785.005(088.8) (56) 1. Производство зубчатых колес.

М., "Машиностроение", 1975, с.693

2. Авторское свидетельство СССР

Р 427077, кл. С 21 )) 9/32, 1974 (54)(57) УСТАНОВКА ДЛЯ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ КРУПНОМОДУЛЬЦЫХ ЗУБ„„SU„„8513 А

ЧАТЫХ КОЛЕС, содержащая станину, на которой смонтированы мехайиэмы вертикального перемещения и шагового поворота колеса и механизм радиального перемещения индуктора и спрейера и правящих роликов, о т л и— ч а ю щ а я с я тем, что, с целью повышения геометрической точности термообработанных колес, она снабжена установленными на механизме радиального перемещения с боковых сторон индуктора на уровне спрейера дополнительными роликами, а индуктор размещен между основными роликами.

1068513

Изобретение относится к термической обработке металлов и может использоваться при закалке крупномодульных зубчатых колес.

Известна установка для закалки конических колес с валом в эакалочном прессе, в которую входят загрузочный механизм, устанавливающий разогретое колесо между верхним и нижним штампами, привод колеса, правящие ролики, контактирующие с 10 шейками вала колеса, и камера с охлаждающей жидкостью Г13.

Недостатками данной установки являются большие трудности правки зубьев крупномодульных колес (с 15 модулем более 10 мм, поскольку последние диаметром более 1-2 м требуют создания уникального (дорого. стоящего ) оборудования, при большей ширине колеса эффективность применения штампов значительно снижается, в связи с поводкой зуба средней части колеса.

Наиболее близким техническим решением к изобретению является установка для поверхностной термомеханической обработки крупномодульных зубчатых колес, содержащая станину, на которой смонтированы механизмы вертикального перемещения и шагового поворота колеса и механизм радиаль- 30 ного перемещения индуктора и спрейера и правящих роликов 323.

Недостатком данной установки является разводка зубьев колеса, обусловленная структурными превращения- 35 ми поверхностного слоя зубьев, охватывающих впадину, что снижает герметическую точность обрабатываемого колеса.

Целью изобретения является повы- 40 шение герметической точности термообработанных колес.

Для достижения указанной цели установка для поверхностной термомеханической обработки крупномодуль- 45 них зубчатых колес, содержащая ста нину, на которой смонтированы механизмы вертикального перемещения и шагового поворота колеса и меха-. низм радиального перемещения индуктора и спрейера и правящих роликов, снабжена установленными на механизме радиального перемещения с боковых ,сторон индуктора на уровне спрейера дополнительными роликами, а индуктор размещен между основными роликами.

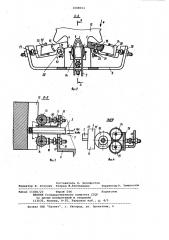

На фиг. 1 представлена установка, общий вид; на фиг. 2 — сечение А-A на фиг. 1; на фиг. 3 — сечение Б-Б на фиг. 2; на фиг. 4 — вид В на фиг. 2. 60

Установка содержит станину 1, на которой смонтированы механизмы вертикального перемещения с подачей

5 и поворота крупномодульного колеса с круговой подачей 5< и механизм осевого перемещения с осевой подачей

5 ст индуктора ТВЧ 2 и спрейера 3 (фиг. 3). Механизмы вертикального перемещения и поворота колеса, а также механизм перемещения индуктора

ТВЧ 2 и спрейера 3 не показаны.

Зубчатое, колесо жестко закреплено на поршне 4 механизма вертикального перемещения, при этом поворот колеса на один шаг ограничен фиксатором 5.

Индуктор ТВЧ 2 и спрейер 3 размещены между зубьями в нагреваемой впадине колеса (фиг. 2 и смонтированы в корпусе 6, закрепленном на суппорте 7 (фиг. 1}.

Индуктор ТВЧ 2 соединен с генератором ТВЧ 8 шиной 9. Корпус 6 и генератор ТВЧ 8 закреплены на суппорте 7, который установлен на станине 1 с .возможностью осевого перемещения с осевой подачей Sz< ограниченной передвижными упорами 10 и

11.

Зубья колеса 12, образующие нагреваемую впадину abed (фиг. 2), охвачены правящими роликами, одни из которых 13 и 14 расположены в нагреваемой впадине и разделены индуктором ТВЧ 2. Другие правящие ролики 15 и 16, охватывая противоположные профили ik и вЕ нагреваемых зубьев, расположены в зоне действия спрейера 3.

Правящие ролики 13 и 14 установлены в подпружиненных пружинами 17 оправках 18. Силу прижатия правящих роликов 13 и 14 к нагреваемой впа дине abed изменяют гайками 19, при

1 этом величину силы прижатия устанавливают такой, чтобы профили а Ь и cd не могли сблизиться под действием термических напряжений и правящих роликов 15 и 16.

Правящие ролик 15 и 16 смонтированы на осях 20 и 21, допускающих поворот правящих роликов с радиальной подачей 5 на определенный угол при настройке, установки для о6работки колеса определенного модуля. углы поворота правящих роликов 15 и 16 устанавливают с помощью регулируемых упоров 22 и 23. Правящие ролики 15 и 16 прижимают к противоположным профилям нагреваемых зубьев

Bf u ik с помощью роликов 24 и 25, установленных в подпружиненных пру- жинами 26 и 27 оправках 28 и 29 (фиг. 2 ).

Количество правящих роликов, находящихся в нагреваемой впадине и охватывающих противоположные профили нагреваемых зубьев, зависит от модуля и ширины обрабатываемого колеса.

Для уменьшения нагрева правящего ролика 13 между роликом и индуктором

ТВЧ 2 смонтирован экран 30 (фиг.3 .

1068513

Устройство работает следующим образом.

Устанавливают передвижной упор

10 на станине 1, чтобы при его контакте с суппортом 7, зазор между индуктором ТВЧ 2 и окружностью впадин колеса 12 был равен 2-4 мм. Передвижной упор 11 регламентирует отвод суппорта 7 от обрабатываемого колеса на расстояние (5-4)m, где m — модуль обрабатываемого колеса. 10

С помощью фиксаторов 5 устанавливают боковой зазор в 2-3 мм между индуктором ТВЧ 2 и боковыми профилями нагреваемой впадиныиЬ и cd .

Закалку впадины начинают при верх-15 нем положении обрабатываемого колеса

12 (колесо находится выше правящего ролика 13). Включают индуктор ТВЧ 2, подают охлаждающую жидкость через спрейер 3 и сообщают колесу 12 через механизм вертикального перемещения вертикальную подачу 5@ вниз (фиг. 1). При этом боковые поверхности зубьев нагреваемой впадины входят в контакт с правящим роликом

13, который под действием пружины

17 прокатывается по вершинам зубьев а и d с соответствующим усилием.

Величину усилия изменяют гайкой 19.

При дальнейшем перемещении колеса

12 с вертикальной подачей S вниз ЗО нагреваемая впадинааЬса входит в зону действия индуктора ТВЧ 2, который нагревает поверхностный слой впадины до температуры аустенизации.

Сопротивл ение впадины u bcd действию внутренних напряжений поверхностных слоев профилей i k и ef значительно снижается (при нагреве до температуры аустенизации прочность металла снижается в 10-20 раз), однако сближению (деформации) зубьев препятствует правящий ролик 1 3.

Двигаясь вниз с подачей 5, нагретая.до температуры аустенизации впадина abed колеса 12 постепенно входит в зону действия спрейера 3.

Жидкость (вода ) иэ спрейера охлаждает разогретый слой и под действием высокой разности температур в поверхностном слое формируется струк- 5О тура мартенсита.

При образовании мартенсита увеличивается толщина зубьев нагреваемой впадины и резко возрастают внутренние напряжения во впадине аЬса, которые стремятся раздвинуть профили зубьев ab u cd

Этой деформации зубьев препятствуют правящие ролики 16 и 15, которые под действием роликов 24 и 25 и пружин 26 и 27 давят:с расчетным усилием на профили зубьев е и ik.

Глубина структурных превращений на профиляхаЬ и cd непрерывно изменяется, так как постоянно меняется электрическое напряжение в сети, температура закалочной жидкости и ряд других факторов,.что вызывает изменение внутренних напряжений и, как следствие, меняется расчетное усилие прижатия правящих роликов

15 и 16.

Для уменьшения влияния переменных факторов на величину усилия прижатия правящих роликов к зубьям в нагреваемую впадину вводят правящий ролик

14 и увеличивают в 1,5-2 раза по сравнени. с расчетом силу прижатия правящих роликов 15 и 16 к профилям к и еЕ.

При дальнейшем движении обрабатываемого колеса 12 вниз в описанной последовательности .обрабатывается нагреваемая впадина по всей ширине колеса.

После выхода колеса 12 из зацепления с роликом 14 включаются механизм осевого перемещения, отводящий суппорт 7 от нагреваемой впадины до упора 11.

Включают механизм поворота, который поворачивает колесо 12 с круговой подачей 5„ на один шаг и после его выключения механизм вертикального перемещения поднимает колесо 12 вверх в исходное положение. Механизм осевого перемещения подводит суппорт 7 до упора 10, включается индуктор ТВЧ 2 и спрейер 3 и цикл повторяется.

В результате закрепления зубьев между правящими роликами поводка (деформация ) зубьев уменьшается в

2-3 раза, что позволит в ряде случаев о казаться от эубошлифования.

1068513

Составитель В. Белофастов

Редактор Н. Рогулич Техред Ж.Кастелевич Корректор A. Зимокосов

Заказ 11400/23 Тираж 544 Подписное

ВНИИПИ Государственного комитета СС Р по делам изобретений и открытий

113035, Москва, r(-35, Раушская наб., д. 4/5 филиал ППП "Патент", r. Ужгород, ул. Проектная, 4