Термохимический детектор

Иллюстрации

Показать всеРеферат

ТЕРМОХИМИЧЕСКИЙ ДЕТЕКТОР, . содержащий помещенные в компенсационную и измерительную кайзеры элементы, включенные в мостовую измерительную схему и выполненные в виде спиральных термосопротивлений, соприкасающихся с асбестовым носителем, один из которых , размещенный в измерительной , камере, покрыт катализатором, о т л ичающ .ийся тем,что, с целью повьошения чувствительности и быстродействия , носитель выполнен в виде разрыхленного жгута, размещенного между спиралью и контактной стойкой. СГ5 00 со

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН

«е (э

ЗШG01N2716

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

llO ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н ABTOPCHOMY СВИДЕТЕЛЬСТВУ (21) 3470729/18-26 (22) 14.07.82 (46) 23.01.84. Вюл. Р 3 (72) Ю.В. Фомичев, E.Ï. Деменкова и М.Е. Левинтер (71) Куйбышевский ордена Трудового

Красного Знамени политехнический институт им. В.В. Куйбышева (53) 543 ° 274 (088 ° 8) (56) 1. Авторское свидетельство СССР

;М 268000 кл. G 01 N 25/32, 1970.

2, Щербань A.È. и др. Методы и средства контроля рудничного газа.

Киев, 1965, с, 315 (прототип). (54) (57) ТЕРМОХИМИЧЕСКИИ ДЕТЕКТОР, содержащий помещенные в компенсационную и измерительную камеры элементы, включенные в мостовую измерительную схему и выполненные в виде спиральных термосопротивлений, соприкасающихся с асбестовым носителем, один из которых, размещенный в измерительной, камере, покрыт катализатором, о т л ич а ю щ.и и с я тем,что, с целью повышения чувствительности и быстродействия, носитель выполнен в виде разрыхленного жгута, размещенного между спиралью и .контактной стойкой.

1068793

Изобретение относится к детектирующим устройствам, используемым, например, в газовой хроматографии при анализе газов, Известен термохимический датчик для контроля содержания горючих газов в производственной атмосфере, состоящий из измерительного и компенсационного элементов, выполненных в виде термосопротивлений, предс авляющих собой платиновые проволочные 10 спирали, включенные в смежные плечи мостовой измерительной схемы. Каталитическая составляющая измерительного элемента выполнена в виде алюминиевого цилиндра, покрытого пленкой15 окиси алюминия (носителя), на пористую поверхность которой нанесено покрытие в виде мелкодисперсных металлов платиновой группы. Термосопротивление измерительного элемента помещено внутрь этого цилиндра, а термосопротивление компенсационного элемента помещено внутрь идентичного описанному цилиндра, но без каталитического покрытия. Оба элемента размещены в одной камере детектора

g1J

Недостатком этого термохимического датчика является то, что передача тепла каталитического окисления анализируемого вещества к термосопротивлению осущестьляется последовательно через скис но-алюминиевое покрытие и алюминиевую стенку цилиндра изме" рительного элемента и зазор между стенкой цилиндра и спиралью термосо- З5 противления. При этом часть тепла расходуется на нагрев корпуса цилинд ра, и эта часть тепла при прочих равных условиях будет тем больше, чем больше масса цилиндра . Кроме то 40 го, поскольку механический контакт между внутренней поверхностью цилиндра и спиралью .термосопротивления отсутствует при движении газового потока через датчик неизбежно появление градиента температуры между стенкой цилиндра и спиралью термосопротивления. Следовательно, для обеспечения стабильности метрологических показателей датчика в нем не- 50 обходима строгая стабилизация потока газа. Отмеченные недостатки конструкции датчика приводят к снижению его чувствительности и увеличивают его инерционность, что совершенно неприемлемо для тех случаев, когда анализируемое вещество поступает в датчик дискретно в виде импульсов небольшого объема в потоке газа-носителя.

Наиболее близким техническим решением к изобретению является термохжчический детектор, содержащий помещенные в компенсационную и измерительную камеры элементы, включен- 5 ные в мостовую измерительную схему и выполнегзые в виде закрепленных на контактных стойках спиральных термосопротивлений, соприкасающихся с асбестовым носителем, один из которых, размещенный в измерительной камере, покрыт катализатором 23.

Однако закрепить надежно асбестовый носитель не удается, что, в свою очередь, не дает возможность обеспечить необходимую чувствительность и быстродействие датчика.

Целью изобретения является повышение чувствительности и быстродействия термохимического детектора, а также упрощение его конструкции.

Поставленная цель достигается тем, что в термохимическом детекторе, содержащем помещенные в компенсационную и измерительную камеры элементы, включенные в мостовую измерительную схему и выполненные в виде закрепленных на контактных стойках спиральных термосопротивлений, соприкасающихся с асбестовым носителем, один из которых, размещенный в измерительной камере, покрыт катализатором, носитель выполнен в виде разрыхленного жгута, размещенного между спиралью и контактной стойкой.

Улучшению условий передачи-тепла окисления способствует также то, что термосопротивления компенсационного и измерительного элементов выполнены в виде проволочных спиралей иэ вольфрама компенсационный и измерительный элементы расположены соответственно по ходу газового потока в двух последовательно соединен. ных камерах цилиндрической формы с аксиальным направлением газового потока, обдувающего элементы.

Платинированный волокнистый асбест в качестве каталитически активной массы позволяет проводить каталитическое окисление определяемого компонента так,.что каталитическая реакция протекает не во всей массе катализатора, а лишь на тех волокнах платинированного асбеста, которые непосредственно соприкасаются с вольфрамовой спиралью и нагреваются ею до температуры начала реакции окисления, в то время как остальная масса катализатора остается холодной, вследствие низкой тейлопроводности асбеста, и поэтому не участвует в окислении. Извоза низкой теплопроводности асбеста тепло, выделяющееся в результате каталитической реакции окисления на волокнах, соприкасающихся с вольфрамов"й спиралью термосопротивления, лишь в небольшой степени расходуется на нагрев асбестового жгута, а большая его часть передается термосопротивлению, причем передаче тепла в данном случае не препятствуют ни зазор между

1068793 каталитической массой и спиралью термосопротивления, ни пленка носителя. Сравнительно небольшая масса платинированного асбестового жгута, фактически участвующая в реакции окисления, позволяет значительно уменьшить инерционность детектора в целом. Вольфрамовые термосопротивлени чувствительных элементов, по сравнению с платиновыми, способствуют повышению чувствительности 10 детектора, поскольку вольфрам, по сравнению с платиной, хотя и имеет меньшее удельное сопротивление, характеризуется большими значениями

- термического коэффициента сопротив- 15 ления и, следовательно, одно и то же изменение температуры спирали термосопротивяения приведет в случае вольфрама к- большему изменению ее сопротивления. Повышение чувстви- 20 тельности детектора способствует расположению компенсационного и измерительного элементов в двух камерах, соединенных последовательно.

При этом пр есь горючего компонен- 25 та при прохождении газа-носителя вначале через сравнительную камеру, где расположен компенсационный эле-. мент, вызывает разбаланс моста измерительной схемы того же знака, что и тепло окисления горючего компонента в измерительной камере (сложение эФфектов) . Например, в случае определения водорода, появление его в потоке газа-носителя (смесь гелия и кислорода), проходя- 35 щего вначале через сравнительную камеру, приводит к уменьшению температуры вольфрамовой спирали ком- пенсационного элемента, вследствие того, что теплопроводность водорода 40 выше, чем смеси гелия и кислорода.

При последующем про ождении газаносителя с дозой водорода через измерительную камеру происходит повышение температуры вольфрамовой 45 спирали измерительного элемента за счет тепла, выделяющегося при окислении водорода. Таким образом, одновременно в сравнительной и измерительной камерах происходит уменьшение и увеличение температуры спиралей соответственно, что в конечном счете приводит .к увеличению разбаланса моста, I

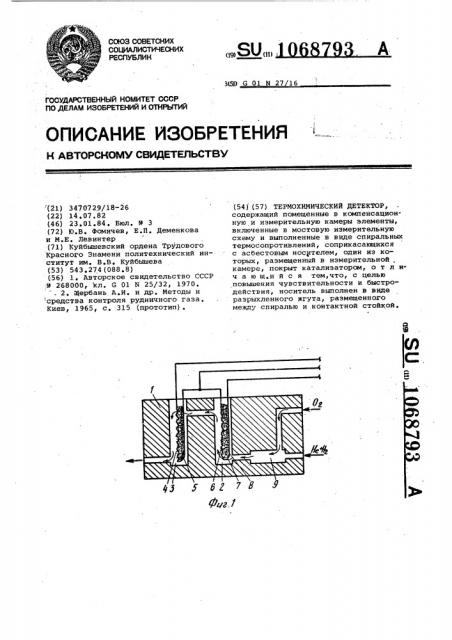

На фиг.1 приведена принципиальная схема предлагаемого термохимического детектора; на фиг.2 — поперечное сечение чувствительного элемента.

Корпус 1 термохимического детектора представляет собой металличес кий блок, выполненный из нержавею- 60 щей стали, в котором имеются последовательно соединенные компенсационная (сравнительная) и измерительная камеры 2 и 3 цилиндрической формы, внутри которых размещены соответст- 65 венно компенсационный и измеритеЛьный элементы в виде спиральных термосопротивлений, соприкасающихся с асбестовым носителем. Измерительный элемент предст.являет собой термосопротивление в виде вольфрамовой спирали 4, соприкасающейся по всей длине "с разрыхленным неплотным жгутом 5 иэ платинированного волокнистого асбеста. Компенсационный элемент представляет собой термосопротивление из вольфрамовой спирали б, соприкасающейся по всей длине с рызрыхленным неплотным жГутом из неплатинированного волокнистого аббеста 7. Жгуты из волокнистого асбеста помещены в пространство между контактной стойкой 8 и вольфрамовой спиралью и удерживаются в нем за счет упругих свойств вольфрамовых спиралей. Камера 9 предназначена для смешения газов. Детектор термостатирован (не показано) . Компенсационный и измерительный элементы включены в мостовую измерительную схему.

Термохимический детектор работает следующим образом.

Газ-носитель с содержащимся в нем горючим компонентом, подлежащим определению, предварительно смешивается с кислородом в смесительной камере 9, и получившаяся газовая смесь проходит последовательно через сравнительную 2 и измерительную 3 камеры в аксиальном направлении.

При поступлении .в детектор газа-носителя, не содерж.зщего газа, подлежащего определению, мостовая измерительная схема, плечами которой являются измерительный и компенсационный э .ементы, сбалансирована, и сигнал ее на выходе отсутствует.

При наличии в газе-носителе компонента, подлежащего определению (например, метана, водорода), последний, проходя через измерительную камеру 3, сгорает на волокнах платинированного асбеста в местах их механического контакта с витками вольфрамовой спирали, где температура катализатора окисления достаточна для начала реакции. Выделяющееся при этом тепло повышает температуру вольфрамовой спирали 4, а следовательно,. и ее сопротивление, что вызывает пропорциональный количеству поступающего водорода регистрируемый разбаланс измерительного моста хроматографа.

Предлагаемый термохимический детектор был применен для определения водорода в инертном газе при изучении процессов адсорбции-десорбции водорода на активной поверхности платиносодержащих катализаторов риформинга методом температурно-программированной десорбции. Суть метода

1068793

Составитель Ю, Коршунов

Редактор P. Цицика Техред ф. Ач Корректор О. Тигор

Заказ 11452/37 Тираж 827 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент, r, Ужгород, ул. Проектная, 4 температурно-программированной десорбции заключается в десорбции предварительно адсорбированного на поверхности катализатора водорода путем нагревания навески образца катализатора в потоке инертного газа с определенной скоростью. Применение детектора. позволило увеличить быстродействие и точность определения содержания водорода по мере его десорбции в поток газа-носителя, а : 10 также позволило в несколько раз уменьшить навески исследуемых образцов катализаторов.

Конструкция предлагаемого термохимического де-.. ектора, кроме простоты, позволяет повысить чувствительность и быстродействие детектора, .который может быть использован для количественного определения водорода, метана и других подобных вецеств, способных к беспламенному горению на поверхности катализатора. Кроме того, термохимический детектор после незначнтельной переобвяэки газовых линий может быть использован как детектор по юеплопроводности, что представляется удобным в иссле(довательской работе.