Способ изготовления спиральношовных труб большого диаметра

Иллюстрации

Показать всеРеферат

СПОСОБ ИЗГОТОВЛЕНИЯ СПИРАЛЬ НО-ШОВНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА, включающий подачу полосы и формовку ее по спирали в заготовку со сборкой кромок виахлестку, нагрев кромок токами высокой частоты, обжатие и сварку их, о тличающийся тем, что, с целью повышеиия качества сварного соедииеиия путем увеличения угла схождения кромок, стабилизации положения точки их схождения и нагрева, зону обжатия и сварки кромок смешают относительно вертикальиЫг оси трубы в сторону, противоположную иаправлению подачи полосы на величину р фжр -е, SlWci. К., где е - смешение зоиы обжатия и сварки относительно вертикальной оси трубы; h - сварочный зазор между кромками в месте установки токоподводяших контактов; (Л ВТР - диаметр трубы; - угол формовки; Qit. - расстояние от оси шовообжимиых роликов до токоподводящих кеттактов . 9д :О эо со ;о

COOS СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (1% (И) Э(59 В 21 С 37 12

F д

)1

l ( (, ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

/ (.

$!иб К э где Ю

Э т, е, ГОСУДАРСТВЕННЬЙ КОМИТЕТ СССР

flO ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3272843/25-27 (22) 16.02.81 (46) 30.0 1.84. Бюл. И 4 (72) Л. П. Васильковский, В. А. Вердеревский и Н. А. Грум-Гржимайло (71) Всесоюзный ордена Ленина научно-исследовательский и проектно-конструкторский институт металлургического машиностроения. (53) 621.774.2 (088.8) (56) I. Авторское свидетельство СССР

У 385644, кл. В 21 С 37/12, 1972.

2, Авторское свидетельство СССР

Р 401090, кл. В 21 С 37/12, 1971.

3. Авторское свидетельство СССР М 772645, кл. В 21 С 37/12, 1979 (прототип). (54) (57) СПОСОБ ИЗГОТОВЛЕНИЯ СПИРАЛЬНΠ— IIIOBHbIX ТРУБ БОЛЬШОГО ДИАМЕТРА, включающий подачу полосы и формовку ее

: по спирали в трубную заготовку со сборкой кромок внахлестку, нагрев кромок токами высокой частоты, обжатие и сварку их, о тличающийся тем,что,сцелью повышения качества сварного соединения путем увеличения угла схождения кромок, стабилизации положения точки их схождения н нагрева, зону обжатия и сварки кромок смещают относительно вертикальной оси трубы в сторону, противоположную направлению подачи полосы на величину смещение зоны. обжатия и сварки относительно вертикальной оси трубы; сварочный зазор между кромками в месте установки токоподводящих контактов; диаметр трубы; угол формовки; расстояние от оси шовообжимных роликов до токоподводацих контактов.

1069899 2

/ ками высокой частоты, обжатие и сварку их (3).

При изготовлении труб по этому способу ру лонную полосу подают в плоскости, касатель5 ной к наружной поверхности трубы, а обжатие и сварку кромок производят в зените трубы (ось шовообжимных роликов совпадает с вертикальной осью трубы). На участке от токоподводящих контактов до зенита

10 трубы кромки плоской полосы и спирального витка трубы сходятся под углом, величина которого определяется параметрами формовки. Известно, что с увеличением диаметра изготавливаемой трубы угол схождения и зазор

15 между кромками уменьшается.

При изготовлении труб диаметром более

500 мм малая величина зазора уже не обеспечивает качественной сварки. Это вызвано непостоянством точки встречи кромок перед шовообжимными роликами из-за наличия дефектов на кромках (забоин, вмятин, заусениц), а также их волнистостью и короблением вследствие неравномерности нагрева и возможной серповидности полосы. Непостоянство точки встречи кромок приводит к изменению сопротивления токоподводящего участка и, как следствие, к местным прожогам и непроварам.

Цель изобретения — повышение качества сварного соединения за счет увеличения угла схождения кромок, стабилизации положения точки их схождения и нагрева.

Указанная цель, достигается тем, что в способе изготовления спирально-шовных труб большого диаметра, включающем подачу полосы формовку ее по спирали в трубную заготовку, со сборкой кромок внахлестку, нагрев кромок токами высокой частоты, обжатие и сварку их, зону обжатия и сварки кромок смещают относительно вертикальной оси трубы в сторону, противоположную направлению подачи полосы в формовочносварочный узел на величину

45 где С

При.сварки

Изобретение. относится к обработке металлов давлением и сварке, а точнее к производству электросварных спирально-шовных труб, и может быть использовано на станах высокочастотной сварки тонкостенных спирально-шовных труб с соединением кромок внахлестку.

Известен способ производства спиральношовных труб большого диаметра, включающий формовку трубы, нагрев кромок полоcb> и трубы ТВЧ, обжатие и сварку их внахлестку, при этом полосу в формовочное устройство подают по окружности, центр которой относительно центра формуемой трубы расположен диаметрально противоположно от точки сварки (1).

Такой способ подачи полосы вызван необходимостью увеличения угла схождения между кромкой полосы и кромкой первого сформованного витка трубы. При малых значениях угла схождения кромки могут соприкасаться между собой на разном расстоянии от оси шовообжимных роликов. Непостоянство точки встречи вызывает мгновенное изменение температурного режима нагрева кромок и приводит к дефектам сварного шва таким, как прожоги, непровары.

Основным недостатком этого способа являI ется сложность изменения радиуса подачи полосы в формовочное устройство значение кото- з рого определяется параметрами формовки. шириной полосы и диаметром изготавливаемой трубы. Нежелателен также изгиб полосы перед формовочным устройством по радиусу с кривизной обратной той, которую она имеет в рулоне, Перегиб полосы в обратную

3 сторону может вызвать на ней, особенно на последних витках рулона, появление изломов, что в конечном счете приведет к получению трубы огранной формы.

Известен также способ производства спи4 рально-шовных труб большого диаметра, в котором с целью увеличения угла схождения кромок кромку полосы перед зоной нагрева плавно отгибают вверх, а затем возвращают в исходное положение по кривой, касательной к формуемой трубе в точке сварки. (2).

Такой способ увеличения угла схождения кромок приводит к повышению сил сопротивления при проталкивании полосы в формо-5о вочно-сварочный узел, что отрицательно влияет на стабильность формовки и сварки.

Наиболее близким по технической сущности к предлагаемому является способ изготовления спирально-шовных труб большого диаметра, включающий подачу и формовку ее по спирали в трубную заготовку, со сборкой кромок внахлестку, нагрев кромок то— смещение зоны обжатия и сварки относительно вертикальной оси трубы; — сварочный зазор между кромками в месте установки токоподводящих контактов; — диаметр трубы; — угол формовки; — расстояние от оси шовообжимных роликов до токоподводящих контактов. этом, смещенная зона обжатия и кромок расположена в плоскости, 1069899 4 оси шовообжимйых роликов 4, к кромкам трубы и полосы подводится ток высокой частоты. На участке длиной к кромки разогреваются до сварочной температуры и, сдавливаясь шовообжимными роликами, свариваются между собой внахлестку.

Практикой установлено, что оптимальная величина сварочного зазора должна быть в пределах 8 = 9 — 12 мм при установке

10 контактов системы ТВЧ на расстоянии

tf. = 65--70 мм от оси шовообжимных роликов. Для обеспечения таких значений сварочного зазора ось шовообжимных роликов совместно с токоподводяшей сйстемой смеf5 щена относительно вертикальной оси трубы на расстояние, величина которого может быть найдена из математической зависимости, определяющей величину сварочного зазора касательной к наружной поверхности формуемой трубы.

Такое конструктивное выполнение позвол ет получить качественную сварку при изготовлении спирально-шовных труб большого диаметра с соединением кромок внахлестку и нагреве их ТВЧ.

Кромки обжимаются и свариваются до вертикальной оси трубы в зоне, перед кото рой обеспечены оптимальные условия для нагрева кромок ТВЧ. При производстве спи ральных труб сходящиеся кромки образуют несимметричный угол в виде того, что он образован плоской кромкой полосы и кри волинейной кромкой первого сформованного .витка трубы, С увеличением диаметра иэготавли ваемой трубы, кривизна ее уменьшается, а вместе с тем уменьшается также и угол схождения кромок или зазор между ними в месте установки токоподводящих контактов системы нагрева ТВЧ.

При величинах зазора между кромками менее 7 мм процесс нагрева и сварки протекает неустойчиво. Происходит это по следующим основным причинам. При слишком пологом утле схождения (9 ) 500 мм) ес25 тественная точка встречи кромок находится перед вертикальной осью формуемой трубы в зоне, где еще не начался процесс пластического обжатия кромок, Кроме того, ввиду вертикального колебания кромки полосы и геометрических несовершенств ее кромок (забоины, вмятины,:эаусенцьп и др.) точка встречи может произвольно менять свое положение, вызывая таким образом мгновенное изменение температурного режима нагрева кромок.

Для устранения этого явления предложено пластическое обжатие кромок производить в смещенной относительно вертикальной оси трубы, но расположенной в плоскости 40 подачи полосы, зоне, в которой происходит естественная встреча кромок при формовке трубы.

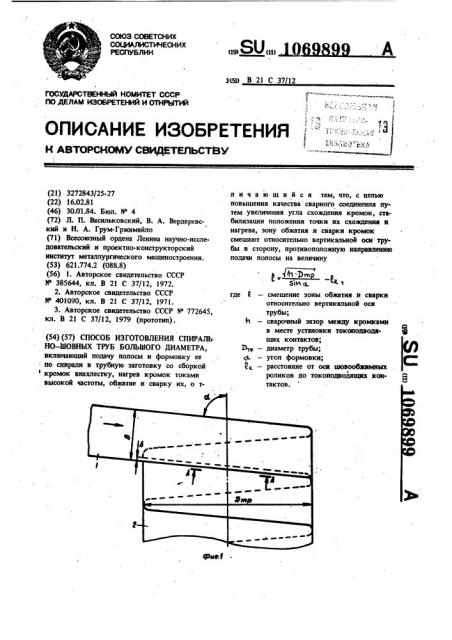

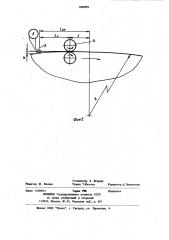

На фиг. 1 изображен процесс формовки трубы в плане; на фиг. 2 — труба, вдоль 45 кромок Полосы, поперечный разрез.

Полосу 1 подают в формовочно-сварочный узел стана, где она под заданным углом с формуется по спирали в трубу 2.

Величина угла формовки определяется выражением

Йп ð (г), а-Q em5

Dre

55 устрой от где — ширина полосы;

11т1ь — диаметР тРУбы;

Ь вЂ” величина нахлеста.

С поморью контактов 3 сварочного ства, установленных на расстоянии где — сварочный зазор между кромками в месте установкц токоподводящих контактов;

1 р — расстояние от вертикальной оси трубы до токоподводящих контактов; о — угол формовки;

Отр — диаметр трубы.

Так как gq = tq i(то, подставив это значение в выражение (J), получим где 1г — расстояние от оси шовообжимных роликов до токоподводящих контактов; — смещение зоны обжатия и сварки (шовообжимного узла) относительно вертикальной оси трубы;

Из выражения (2) определяется величина смещения

Таким образом, предлагаемый способ изготовления спирально-шовных труб большого диаметра позволяет обеспечить оптимальные условия для нагрева кромок, снизить усилия сопротивления ири формовке полосы в трубную заготовку и повысить качество сварного шва.

Вследствие этого становится возможным применить высокоэффективный способ сварки ТВЧ для изготовления тонкостенных труб практически неограниченного диаметра.

1069899

Составитель Э. Ветрова .

Техред Т.Маточка Корректор А. Зимокосов

Редактор М. Янович

Подписное

Филиал ППП "Патент", r. Ужгород, ул: Проектная. 4

Заказ 11604/13 Тираж 796

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5