Способ изготовления конических изделий многопереходной формовкой

Иллюстрации

Показать всеРеферат

СПОСОБ ИЗГОТОВЛЕНИЯ КОНИЧЕСКИХ ИЗДЕЛИЙ МНОГОПЕРЕХОДНОЙ . ФОРМОВКОЙ полого полуфабриката, имеющего со стороны дна цилиндрический участок, а со стороны открытого торца - конический, при котором иа каждом переходе производят уменьшение диаметра и высоты 1щлиндрической части и увеличение высоты конической части при одновременном уменьшении ее конусности, отличаюшийся тем, что, с целью расширения технологических возможностей за счет увеличения высоты получаемого изделия путем осевого подпора полуфабриката в процессе пластического деформирования, при формовке полуфабриката на каждом переходе устанавливают глубину цилиндрической части, равную глубине готового изделия, на которой диаметр его поперечного сечения равен диаметру цилиидрической части полуфабриката, диаметр открытого торца полуфабриката иа всех переходах сохраняют равным диаметру открытого торца готового изделия, а угол конусности коиической части полуфабриката на каждом переходе определяют по формуле i ,./ (Л где oLn -угол конусности конической части; -диаметр цилиндрической части полуфабриката на И - м переходе; Ьп -высота шшиидрической части полуфабриката на п м переходе; ис -соответственно угол конусности о и диаметр дна готового изделия, ЭГ) 35. -диаметр открытого торца полу:о ;о фабриката и изделия. о ,u ND

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН

09) (И) 3(50 В 21 0 22 00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

И ABTOPCHOMV СВИДЕТЕЛЬСТВУ хР-а

+ :" -сф -4<А 1 1и где о4, А

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБР1=„ТЕНИЙ И ОТНРЫТИЙ (21) 3447724/25-27 (22) 03.06.82 (46) 30.01.84. Бюл. Р 4 (72) В. И. Каэаченок, Т. В. Сабрикова,, 10. О. Михайлов и 8. И. Троицкий (71) Ижевский механический институт (53) 621.983.3 (088.8) (56) 1. !11тампы для холодной листовой штамповки. Расчеты и конструирование.

РТМ 34-65. М., Стандартгиз, 1966. 2. Романовский В. П. Справочник по холодной штамповке. Л., "Машиностроение", 1979, с. 159 — 160, рис. 135 (прототип). (54) (57) СПОСОБ ИЗГОТОВЛЕНИЯ КОНИ вЂ”

ЧЕСКИХ ИЗДЕЛИЙ МНОГОПЕРЕХОДНОЙ

ФОРМОВКОЙ полого полуфабриката, имеющего со стороны дна цилиндрический участок, а со стороны открьпого торца — конический, при котором на каждом переходе производят уменьшение диаметра и высоты цилиндрической части и увеличение высоты конической части при одновременном уменьшении ее конусности, о т л и ч а ю ш и и -с я тем, что, с целью расширения технологических возможностей за счет увеличения высоты получаемого изделия путем осевого подпора полуфабриката в процессе пластического деформирования, при формовке полуфабриката l на каждом переходе устанавливают глубину цилиндрической части, равную глубине готового иэделия, на которой диаметр его поперечного сечения равен диаметру цилиндрической части полуфабриката, диаметр открытого торца полуфабриката на всех переходах сохраняют равным диаметру открытого торца готового изделия, а угол конусности конической части полуфабриката на каждом переходе определяют по формуле угол конусности конической части; диаметр цилиндрической части полуфабриката на 4 - м переходе; высота цилиндрической части полуфабриката на q м переходе; соответственно угол конусности и диаметр дна готового изделия, диаметр открытого торца полуфабриката и иэделия.

1069902

Изобретение относится к обработке металлов давлением, а именно к способам изготовления коническйх изделий многопереходной формовкой.

Известен способ многопереходной штамповки конических деталей из полуфабриката, имеющего у дна конический участок и цилиндрический участок.у открытого торца, путем уменьшения высоты цилиндрической части на каждом переходе (1).

Недостатком этого способа является ограниченные технологические возможности, что обусловлено невозможностью изготовления изделий с острой вершиной и большим перепадом диаметров, т.е. с большим углом конусности.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ изготовления конических изделий многопереходной формовкой полого полуфабриката, имеющего со стороны дна >0 цилиндрический участок и со стороны открыl. того торца конический, при котором на каждом переходе производят уменьшение диаметра и высоты цилиндрической части и увеличение высоты конической части при одновременном уменьшении ее конусности (2).

Недостатком этого способа является ограни-! ченяые технологические возможности. Это обусловлено тем, что способ не позволяет изготавливать конические изделия с большой высотой из-за незначительных допустимых степеней деформирования на каждом переходе.

Указанная цель достигается тем, что в способе изготовления конических изделий многопереходиой формовкой из полого полуфабриката, имеющего со стороны дна цилиндрический участок и со стороны открытого торца конический, при котором на каждом перехо- . де производят уменьшение диаметра и высоты цилиндрической части и увеличение высоты конической части при одновременном уменьшении ее конусности, при формовке полуфабриката на каждом переходе устанавливают глубину- цилиндрической части, равную глубине готового изделия, на которой диаметр его поперечного сечения равен диаметр) цилиндрической части полуфабриката, диа- 55 метр открытого торца полуфабриката на всех переходах сохраняют равным диаметру открытого торца готового изделия, а угол

Цель изобретения — расширение технологи35 ческих возможностей за счет увеличения высоты получаемого изделия путем осевого подпора полуфабриката в процессе пластического деформирования.

40 конусности конической части полуфабриката на каждом переходе определяют по формул

1)2- сф1,2

1 — и h где ф,д, ф „— соответственно угол конусности конической части, диаметр и высота цилиндрической части полуфабриката на г1,-м переходе;

0 и Сг — соответственно угол конусности и диаметр дна готового изделия — диаметр открытого торца полуфабриката и готового изделия.

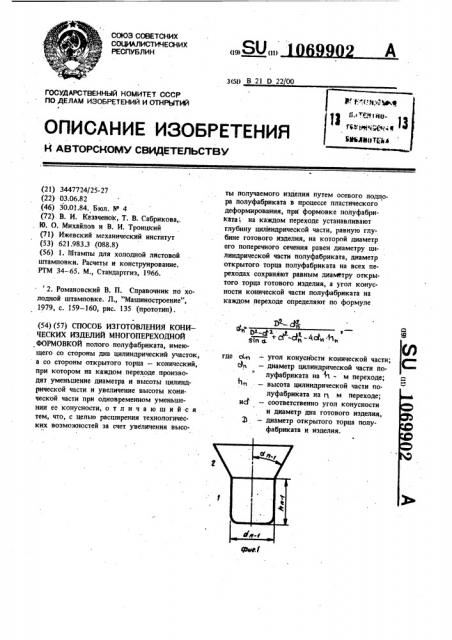

На фиг. 1 изображен полуфабрикат на (n — 1)-м переходе; на фиг. 2 — то же, на и-м переходе; на фиг, 3 — готовое изделие, Полуфабрикат на каждом переходе имеет со стороны дна цилиндрическую часть 1 со стороны открытого торца коническую часть 2, Глубина h цилиндрической части 1 полуфабриката на каждом переходе равна глубине готового изделия 3, на которой диаметр его поперечного сечения равен диаметру цилиндрической части 1 полуфабриката, Диаметр 3 открытого торца полуфабриката равен диаметру )) открытого торца готового изделия 3. Угол d. конусности конической части 2 полуфабриката на каждом переходе. превышает угол о1. конусности готового изделия 3 и определяется по формуле ч= g2„

) где 4эс и ܄— соответственно угол конусности конической части, диаметр и высота цилиндрической части полуфабриката на и-м перехода;

СК и d — соответственно угол конусности и диаметр дна готового изделия; 1 — диаметр открытого торца полуфабриката и готового изделия.

Способ осуществляется следующим образом.

При рабочем ходе пуансон (не показан) одновременно вступает в контакт с конической частью 2 и дном полуфабриката. При дальнейшем ходе одновреМенно происходит раздача конической части 2, вытяжка околодонной части и обжим срединной части полуфабриката уси1 лием, возникающим при раздаче конической части 2. В процессе пластического деформиро106990

ЦРиг. 2

СРи Р.

Составитель В. Муслимов

ТехредМ.Гергель Корректор А. Зимокосов

Редактор М. Янович

Заказ 11604/13 Тираж 796 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4 вания производится уменьшение диаметра и высоты цилиндрической части 1 и увеличения высоты конической части 2 при одновременном уменьшении ее конусности.

Вследствие того, по угол о1„, конусности конической части 2 полуфабриката на каждом переходе превышает угол конусности oL„ конической части 2 полуфабриката, получаемого на последующем переходе, то процесс формовки на каждом- переходе идет с осевым, подпором полуфабриката, снижающим уровень растягиваюших напряжений в опасном сечении (в зоне перехода. стенки в дно).

Это позволяет увеличивать степень формоизменения на каждом штамповочном переходе без опасности разрушения полуфабриката. г. 4

Так как диаметр 0 открытого торца по луфабриката равен диаметру открытого торца готового изделия 3, то край полуфабриката не подвергается деформированию (раздаче), что предохраняет коническую часть 2 .от разрушения и утонения.

Предлагаемый способ значительно расширяет технологические воэможности и позволяет получать более высокие конические детали с большим перепадом диаметров, т.е. с большиМ углом конусности, и с более острой вершиной за счет увеличения допустимой степени формоизменения путем обеспечения силового подпора полуфабриката при его формовке. В соответствии с этим сокращается количество штамповочных переходов, снижается трудоемкость изготовления деталей.