Шаговый конвейер автоматической линии

Иллюстрации

Показать всеРеферат

1. ШАГОВЫЙ КОНВЕЙЕР АВТОМАТИЧЕСКОЙ ЛИНИИ, содержащий горизонтальную подвижную раму, закрепленные на подвижной раме захваты для деталей и привод возвратно-поступательного перемещения подвижной рамы, отличающийся тем, что, с целью упрощения конструкции и повышения точности позиционирования, подвижная рама выполнена в виде жестко связанных между собой параллельных верхней с жестко закрепленными на ней упорами и нижней штанг, при этом каждый захват для детали выполнен из расположенной на нижней штанге опоры с горизонтальной площадкой и шарнирно установленного напротив опоры на верхней штанге прижима, который выполнен в виде рычага с наклонной плоскостью, подпружиненного перпендикулярно направлению транспортирования к упору. 2.Конвейер по п. 1, отличающийся тем, что каждый прижим имеет фиксирующую выемку. 3.Конвейер по п. 1, отличающийся тем, что упор выполнен в виде головки винта. (Л оо |

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

a(so В 65 б 25/00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ABTOPGHOMY СВИДЕТЕЛЬСТВУ

С)

СР

00 3

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3515120/27-03 (22) 20.09.82 (46) 30.01.84. Бюл. № 4 (72) А. В. Ненарокомов и Тойтонов Искендер (53) 621.867 (088.8) (56) 1. Транспортные устройства автоматических линий из агрегатных станков, Обзор.

М., НИИМАШ, сер. С-1, 1978, с. 15, рис. 8.

2. Справочник металлиста, т. 5, М., «Машиностроение», 1978, с. 229, рис. 18 г. (прототип) . (54) (57) 1. ШАГОВЫЙ KOHBEAEP АВТОМАТИЧЕСКОЙ ЛИНИИ, содержащий горизонтальную подвижную раму, закрепленные на подвижной раме захваты для деталей и привод возвратно-поступательного перемещения подвижной рамы, отличающийся тем, что, с целью упро„„SU„„1070087 4 щения конструкции и повышения точности позиционирования, подвижная рама выполнена в виде жестко связанных между собой параллельных верхней с жестко закрепленными на ней упорами и нижней штанг, при этом каждый захват для детали выполнен из расположенной на нижней штанге опоры с горизонтальной площадкой и шарнирно установленного напротив опоры на верхней штанге прижима, который выполнен в виде рычага с наклонной плоскостью, подпружиненного перпендикулярно направлению транспортирования к упору.

2. Конвейер по п. 1, отличающийся тем, что каждый прижим имеет фиксирующую выемку.

3. Конвейер по п. 1, отличающийся тем, что упор выполнен в виде головки винта.

1070087 и подъема (так как деталь в это время

35 не закреплена) и необходимости наличия зазора между ограничительными планками и деталью; горизонтальные плошадки подъемников расположены непосредственно под рабочими зонами станков и попавшая на них стружка приводит к неправиль-40 ной установке деталей.

Наиболее близким по технической сущности к предлагаемому является шаговый конвейер автоматической линии, содержащий горизонтальную подвижную раму, за- 45 крепленные на подвижной раме захваты для деталей и привод возвратно-поступательного перемещения подвижной рамы.

Конвейер работает по циклу: опускание захватов, перемещение с деталями между рабочими позициями на шаг, подъем захватов после закрепления деталей на станках, возврат в исходное положение (2).

Недостатки известного конвейера — наличие привода вертикального перемешения захватов, что усложняет конструкцию конвейера и снижает его надежность; низкая точность позиционирования из-за влияния жесткости направляющих вертикального

Изобретение относится к машиностроению и может быть использовано в автоматических линиях с жесткой транспортной связью между позициями.

Известен шаговый конвейер автомати5 ческои линии, содержащий штангу, расположенную над рабочими позициями, связанную с приводом горизонтального перемещения. На штанге с шагом, равным шагу транспортирования, установлены вертикальные ограничительные планки для транспортируемых деталей. Под штангой вдоль линии закреплены неподвижные направляющие для транспортируемой детали, прерывающиеся непосредственно над рабочими зонами станков. Под рабочими зо15 нами установлены подъемники с горизонтальными площадками. Горизонтальные площадки подъемников в исходном положении подняты и образуют с направляющими одну плоскость. Штанга конвейера перемещает детали, установленные между 20 ограничительными планками, по направляющим на шаг в горизонтальном направлении, и детали попадают на горизонтальные площадки подъемников. После этого подьемники опускаются и детали выходят из полости, образованной ограничительными планками, попадая в зону фиксации на станках. После окончания обработки подьемники поднимают детали на линию горизонтального транспортирования (1).

Недостатки указанного устройства-нали30 чие привода вертикального перемещения подъемников, что усложняет конструкцию и снижает его надежность; пониженная точность установки из-за возможности потери ориентации в момент опускания перемещения, зазоров в них и консольного расположения захватов при опускании.

Цель изобретения — упрощение конструкции и увеличение точности позиционирования.

Указанная цель достигается тем, что в шаговом конвейере автоматической линии, содержашем горизонтальную подвижную раму, закрепленные на подвижной раме захваты для деталей, и привод возвратно-поступательного перемещения подвижной рамы, последняя выполнена в виде жестко связанных между собой параллельных верхней с жестко закрепленными на ней упорами и нижней штанг, при этом каждый захват для детали выполнен из расположенной на нижней штанге опоры с горизонтальной площадкой и шарнирно установленного напротив опоры на верхней штанге прижима, который выполнен в виде рычага с наклонной плоскостью, подпружиненного перпендикулярно направлению транспортирования к упору.

При этом каждый прижим имеет фик- сирующую выемку.

А упор выполнен в виде головки винта.

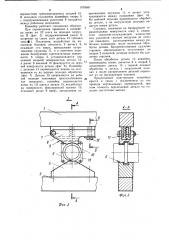

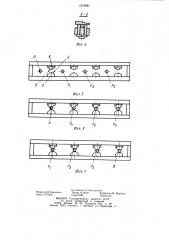

На фиг. I показан конвейер, общий вид; на фиг. 2 — узел 1 на фиг. 1; на фиг. 3— разрез А — А на фиг. 2; на фиг. 4 — разрез Б — Б на фиг. 2; на фиг. 5 — 7 — фиксированные положения конвейера, последовательно занимаемые им в работе; исходное положение, перемещение конвейера влево на 1/2 шага, перемещение конвейера вправо на шаг для переноса деталей с позиции на позицию соответственно.

Шаговый конвейер содержит горизонтальную подвижную раму, выполненную в виде жестко связанных между собой параллельных верхней 1 и нижней 2 штанг, установленных в направляющих стоек 3, закрепленных между рабочими позициями. Штанги 1 и 2 связаны с приводом 4 возвратно-поступательного перемещения.

На подвижной раме закреплены захваты для деталей, каждый из которых выполнен из расположенной на нижней штанге 2 жесткой опоры 5 с горизонтальной площадкой 6 для базирования детали и шарнирно установленного посредством оси 7 напротив опоры 5 на верхней штанге 1 прижима, который выполнен в виде рычага 8 с наклонной плоскостью 9 и фиксирующей выемкой 10, подпружиненного посредством пружины 11 перпендикулярно направлению транспортирования к упору

12, жестко закрепленному на верхней штанге 1 и выполненному в виде головки винта.

Жесткие опоры 5 закреплены на нижней штанге 2 с шагом, равным шагу транспортирования, а горизонтальные площадки жестких опор 5 находятся на одной горизонтали с соответствующими опорными по3 верхностями транспортируемых деталей 13

В исходном положении конвейера опоры 5 с подпружиненными рычагами 8 находятся между .рабочими позициями.

Конвейер работает следующим образом.

При перемещении приводом 4 конвеиера влево на 1/2 шага на позицию загрузки П (фиг. 5) подпружиненный рычаг 8 встречает на своем пути деталь 13 (обозначена © ) . Последняя, воздействуя на наклонную боковую плоскость 9 рычага 8, 10 отжимает его вверх, преодолевая сопротивление пружины 11, и в конечном положении базирующие горизонтальные поверхности 6 опоры 5 устанавливаются под нижней опорной поверхностью детали 13, а рычаг 8 выемкой 10 фиксируется на верх15 ней поверхности детали (фиг. 6). Конвейер с деталью 13 перемещается вправо на шаг, перенося ее на первую позицию обработки (фиг. 7). Деталь 13 закрепляется на рабочей позиции зажимным приспособлением (не показано), конвейер перемещается влево яа 1)2 шага,и деталь 13, воздействуя на поверхность фиксирующей выемки 10, отжимает рычаг 8 вверх, преодолевая со1070087 противление пружины 11, и захват устанавливается между позициями (фиг. 5).

На рабочей позиции производится обработка детали, а на загрузочную позицию подается новая деталь.

Стружка, попавшая на базирующие горизонтальные поверхности опор 5, смывается смазочно-охлаждающей жидкостью или удаляется сжатым воздухом ьз сопел (не показано), расположенных между рабочими позициями, после окончания обработки детали. Беспрепятственное удаление стружки обеспечивается отсутствием на опорах 5 полостей, которые мешали бы удалению стружки.

После обработки детали 13 конвейер, перемещаясь влево, рычагом 8 и опорой 5 захватывает деталь 13 с первой позиции обработки и деталь. с загрузочной позиции и после раскрепления деталей переносит их на последующие позиции.

Предлагаемая конструкция конвейера проста в связи с исключением из нее привода вертикальных перемещений, при этом точность перемещения детали на пози цию достаточно высока. (Рог. 2

1070087

Составитель Л. Расторгуева

Техред И. Верес Корректор М. Шароши

Тираж 848 Подписное

ВНИИ ПИ Государственного комитета СССР по делам нзобретений н открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент>, г. Ужгород, ул. Проектная, 4

Редактор И. Ковальчук

Заказ 1!279/23