Способ контроля зубчатых колес на зубошлифовальных станках

Иллюстрации

Показать всеРеферат

СПСЮОБ КОНТРОЛЯ ЗУБЧАТЫХ КОЛЕС НА ЗУБОШЛИФОВАЛЬНЫХ СТАНКАХ, заключающийся в том, что ориентируют контролируемое колесо по обеим боковым поверхностям его зубьев относительно измерительного инструмента н измеряют отклонение припуска по обеим боковым поверхностям зубьев с одновременной его записью, о т л и ч а ю щ и и с я тем, чтo с целью повышения информативности контроля и обеспечения ориентации режущего инструмента относительно колеса, перед измерениями колесо центрируют, после регистрации припуска поворачивают контролируемое колесо на величину полуразности максимальных отклонений припусков правой и левой боковых поверхностей его зубьев, повторно измеряют и регистрируют отклонение припуска, определяют разноимен- § ные псяерхностн зубьев с одинаковыми | отклонениями припусков и по ним ориентируют режущий инструментэотносительно контролируемого колеса.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИ4ЕСНИХ

РЕСПУБЛИН

3(Ю G 01 В 5 20

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ ХОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3481940/25-28 (22) 06.08. 82 (46) 30. 01 . 84. Бюл. 9 4 (72) Э.Н.Перов, В.Г.Субботин и В.Ф.Суслов . (71) Пермское производственное объединение Моторостроитель нм. Я.М.Свердлова и Пермский политехнический институт (53). 531. 717.2:621.833 (088. 8) (56) 1. Тайц Б.A. Точность и контроль зубчатых колес. М., Машиностроение, 1972, с. 244 и 245.

2. Авторское свидетельство СССР по заявке 9 3325368/25-28, кл. 01 В 5/20, 1981 (прототип) . (54) (57) СПОСОБ КОНТРОЛЯ ЗУБЧАТЫХ

КОЛЕС HA ЗУБОШЛИФOBAJIbHHX СТАНКАХ заключающийся в том, что ориентируют контролируемое колесо по обеим боко„„SU„„1 44А вым поверхностям его зубьев относительно измерительного инструмента и измеряют отклонение припуска по обеим боковым поверхностям зубьев с одновременной его записью, о т л ич а ю шийся тем, что с целью . повышения информативностй контроля и обеспечения ориентации режущего инструмента относительно колеса, перед измерениями колесо центрируют, после регистрации пркпуска поворачивают контролируемое колесо на величину полураэностн максимальных отклонений припусков правой и левой боковых поверхностей его зубьев, повторно измеряют и регистрируют отклонение пркпуска, определяют раэноимен- Е с ные поверхности зубьев с одинаковыми отклонениями припусков и по ним ориентируют рекущий инструмент аотносктельно контролируемого колеса.

1070424

Изобретение относится к машиностроению, а именно к средствам и методам контроля зубчатых колес.

Известен спосОб контроля зубчатых колес, заключающийся в том, что измеряют тангенциальное смещение одной иэ боковых поверхностей всех зубьев контролируемого колеса и строят,диаграмму накопленной погрешности шага по колесу 13 °

Недостатком указанного способа 10 является то, что по отклонению одной поверхности зубьев колеса нельзя проанализировать взаимное расположение погрешностей по правым и левым боковым поверхностям зубьев. 15

Наиболее близким к предлагаемому по технической сущности является способ контроля зубчатых колес на эубошлифовальных станках, заключающийся в том, что ориентируют контро- 20 лируемое зубчатое колесо по обеим боковым поверхностям его, зубьев отно сительно измерительного инструмента и измеряют отклонение припуска по обеим боковым поверхностям зубьев с одновременной его записью f2).

Недостатки известного способатрудоемкость и недостаточная точность при ориентации на эубошлифовальном станке зубчатого колеса огносительно режущего инструмента, Цель изобретения — повышение информативности контроля и обеспечение ориентации режущего инструмента относительно колеса.

Указанная цель достигается тем, что согласно способу контроля зубчатых колес на эубошлифовальных станках, заключающемуся в том, что ориентируют контролируемое колесо по обеим боковым поверхностям его зубьев 4О относительно измерительного инструмента и измеряют отклонение припуска по обеим боковым поверхностям зубьев с одновременной его записью, перед измерениями колесо центрируют, 45 после регистрации припуска поворачивают контролируемое колесо на величину полураэности максимальных отклонений припусков правой и левой боковых поверхностей его зубьев, пов- 5О торно измеряют и регистрируют отклонение припуска, определяют разноименные поверхности зубьев с одинаковыми отклонениями припусков и по ним оРиентиРуют Режущий инстРумент отно- 55 сительно контролируемого колеса.

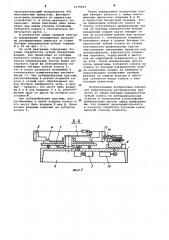

На фиг. 1 изображена принципиальная схема устройства, на котором может быть осуществлен предлагаемый щ способ; на фиг. 2 - разрез A-А на фиг. 1; на фиг. 3 — разрез В. Б на фиг. l;. иа фиг, 4 - совмещенные диаграммы распределения припуска по обеим боковым поверхностям зубьев до и после разворота колеса относительно делительного диска, где 0-0 - нулевая линия припуска1

1,5, ..., 33, 37 - порядковый номер впадин зубчатого колеса;

I u U кривые отклонения припуска после первоначальной установки колеса относительно делительного дис ка соответственно по левой и правой боковым поверхностям зубьев;

К и М - впадины с максимальным припуском соответственно по правой и левой боковым поверхностям зубьев

P — разность максимальных припусков;

Ш и ?У вЂ” кривые отклонения припуска под эубошлифование после разворота зубчатого колеса

% — угловое расстояние между зубьями, охватываемюми боковыми поверхностями шлифовальных кругов, расположенными в разных впадинах колесау

А, В, Г, E - наладочные впадины для ориентации зубчатого колеса на зубошлифовальном станке относительно шлифовальных кругов, расположенных в разных впадинах колеса;

Б и Д вЂ” наладочные впадины для о ориентации зубчатого колеса на зубошлифовальном станке относительно шлифовальных кругов, расположенных в одной впадине колесау

s - разность между максимальным припуском и припуском в наладочных впадинах;

n . - минимальный припуск под зубошлифование.

Устройство для контроля зубчатых колес содержит делительный механизм, состоящий из делительного диска 1, фиксатора 2 и привода 3. На планшайбе 4 закреплено устройство 5 для пов ворота, фиксации и отсчета величины поворота планшайбы 4, взаимодействующее с установленным на делительном ,диске 1 упором (не показан) . Контролируемое зубчатое колесо б базируется на планшайбе 4. Устройство 7 с индикатором выверни биения базовой поверхности колеса 6 закреплено на неподвижной ступице, являющейся осью вращени я делитель ног о диска 1, против каретки 8, смонтированной на станине 9 устройства и перемещающейся при измерении с помощью привода 10 каретки 8 в радиальном направлении к оси зубчатого колеса. Каретка 8 снабжена измерительными блоками 11 и 12, содержащими измерительные наконечники 13 и фиксатор 14 для радиального перемещения и ориентации зубчатого колеса 6. Измерительные наконечники 13 смонтированы на корпусе каретки 8 таким образом, чтобы при измерении они находились в плоскости, перпендикулярной оси

1070424 колеса 6, в одной или разных его впадинах, симметрично оси впадины или эуйа колеса 6 °

Измерительные блоки 11 и 12 опре деляют припуски по левой и правой боковым поверхностям зубьев, преобразуя механические перемещения изме.рительных наконечников 13. Выходы измерительных блоков 11 и 12 через коммутатор (не показан) поочередно подключаются к регистрирующему устройству 15, которое преобразует электрические сигналы в механические перемещения пера пропорционально величине припуска, так как отсчет производится от нижнего предельного 15 размера впадины (толщины зуба) .

Фиксатор 14 предназначен для ориентации зубчатого колеса 6 относительно измерительных наконечников 13 и для смещения его при выверке биения его базовой поверхности.

Устройство 16 управления циклом состоит из командного блока, блока управления (не показаны) и системы конечных выключателей. Командный блок (не показан) выдает .комаиды на коммутатор, на регистрирующее устрой. ство 15 для перемещения его ленты на заданный шаг и на блок управления, После замера всех зубьев командный блок дает команду на окончание рабочего цикла.

Блок управления по команде с командного блока осуществляет деление на требуемое число угловых шагов и подвод (отвод) каретки 8 с иэмери- З5 тельными блоками 11 и 12.

Группа .конечных выключателей дает сигнал командному блоку об окончании подвода (отвода) каретки 8 в зону измерения и поворота делитель- 4О ного диска 1 на один угловой шаг.

Способ контроля зубчатых колес с использованием устройств а осуществляется следующим образом.!

45

Зубчатое колесо 6 устанавливают на планшайбе 4 и с помощью устройства 7 для выверки биения базовой по верхности контролируемого колеса с индикатором замеряют биение базовой поверхности колеса 6 — удвоенный эксцентриситет; сектор с максимальным биением отмечают на зубчатом колесе 6, затем в зону фиксатора 14 каретки для радиального перемещения и ориентации зубчатого колеса подводят эуб (впадину), расположенный в секторе с максимальным биением базовой поверхности, угловое положение делительного диска 1 фиксируют фиксатором 2 делительного диска и при 6О помощй фиксатора 14 ось зубчатого . колеса 6 смещают на величину эксцентриситета.

Отсчет перемещения колеса 6 производят по отсчетному индикатору. Пос- 65 ле этого зубчатое колесо 6 закрепляют на планшайбе 4 и начинают цикл измерения.

По команде с устройства 16 управления циклом каретка 8 с измерительными блоками 11 и 12 подводится до упора в направлении оси колеса 6.

После подвода каретки по сигналу от конечного выключателя подвода каретки 8 датчики линейных перемещений измерительных блоков 11 и 12 пооче» редко подключаются к регистрирующему устройству 15. На время подключения датчиков к регистрирующему устройству 15 лента его перемещается.

В итоге после замера на ленте будут поочередно прочерчены две горизонтальные линии, характеризующие тангенциальное смещение измеренных боковых поверхностей зубьев, длина которых пропорциональна времени подключения датчиков и скорости перемещения ленты, а смещение от нулевой линии — величине припуска на изме" ренной боковой повехности зуба. После снятия показаний с обоих измерительных блоков по команде от устройства 16 управления циклом каретка 8 отводится от оси колеса б до упора и по сигналу от конечного выключателя отвода каретки 8 фиксатор 2 делительного диска выводится из паза делительного диска 1, последний поворачивается на заданное число угловых шагов и фиксируется фиксатором 2.

По сигналу от конечного выключателя фиксатора 2 делительного диска каретка 8 вновь подводится в зону измерения и цикл измерения повторяется. После измерения всех зубьев по команде от устройства 16 управления циклом цикл измерения заканчивается.

В результате измерения на диаграммной ленте регистрирукщего устройства 15 будет вычерчена совмещенная диаграмма распределения припуска по обеим боковым поверхностям зубьев колеса 6.

Допустим, что перед эубошлифованием колесо 6 необходимо установить относительно шлифовальных кругов в такое угловое положение, чтобы разность P между максимальныьы припусками по.обеим боковым поверхностям зубьев равнялась нулю, что обеспечит минимальный припуск под эубошлифование пп,3п

По диаграмме припуска определяют разность Р максимальных припусков по левой и правой боковым поверхностям зубьев колеса 6. Планшайбу 4 при помощи устройства 5 для поворота, фиксации и отсчета величины поворота планшайбы разворачивают относительно делительного диска 1 в направлении боковой поверхности с наибольшим припуском (левой) на угол, 1070424

10 пропорциональный полуразности Р/2 максимальных припусков, фиксируя окончание разворота по индикатору устройства 5, и после разворота закрепляют. Затем повторяют цикл измерения при новом угловом положении зубчатого колеса 6 относительно делительного диска 1, В результате новых замеров повторно вычерчивают совмещенную диаграмму распределения припуска по обеим 10 боковым поверхностям зубьев (кривые

Ш и ГУ на фиг. 3 ) .

По этой диаграмме определяют боковые поверхности зубьев наладочных впадин, при ориентации по которым 15 зубчатого колеса 6 на станке относительно шлифовальных кругов будет достигнуто такое же относительное положение боковых зубьев колеса 6, что и после разворота планшайбы 4 относительно измерительных наконечников 13. При эубошлифовании кругами, расположенными в разных впадинах колеса 6 (левый круг обрабатывает ле.— вую боковую поверхность зуба, а правый — правую), это могут быгь впадины A и В или впадины Г и Е, расположенные друг от друга на угловом расстоянии Ф.

При зубошлифовании кругами, расположенными в одной впадине колеса 6, это могут быть впадины Б или Д. Наладочные впадины отмечают на зубчатом колесе 6 .

После определения наладочных впадин находят разность 5 между максимальным припуском (впадины К и M) и припуском наладочной впадины. После ориентации зубчатого колеса на станке относительно шлифовальных кру гов по боковым поверхностям зубьев наладочных впадин круги отводят от них на расстояние равное или пропорциональное 9 . Оптимальное взаимное положение левых и правых боковых поверхностей зубьев колеса на станке относительно шлифовальных кругов обеспечивает уменьшение припуска под эубошлифование, вероятности появления черновин, поднутрений и выступов на переходной поверхности у ножки зуба. Отвод шлифовальных кругов после ориентации зубчатого колеса на станке по боковым поверхностям зубьев наладочных впадин на величину В предотвращает увеличение глубины резания на первом проходе н секторах зубчатого венца колеса с наи.большим припуском.

Использование изобретения обеспечит радиональное распределение припуска по обеим боковым поверхностям зубьев колеса на зубошлифовальных станках и оптимальное расположение шлифовальных кругов перед шлифованием, что повысит производительность и качество обработки зубчатых колес высокой степени точности.

1070424 фиг З

Составитель В.Афонский

Редактор С.Квятковская Темред В. далекор й. Корректорф.Ференц

Заказ 11663/40 Тираж 59.1 Подписное

ВНИИПИ Государственного кожтета СССР по делам изобретений и открытий

113035, Москва, X-35 ° Рауюская наб., д. 4/5

«м вм ю» ю

Филиал ППП Патент ° г.ужгорОд, ул.Проектная, 4