Способ определения механических свойств затвердевшего слоя отливки

Иллюстрации

Показать всеРеферат

спреев ОПРЕДЕЛЕНИЯ МЕХАНИЧЕСКИХ СВОЙСТВ ЗАТВЕР.ЦЕВШВГО СЛОЯ ОТЛИВКИ, включающий згшивку расплав в литейную форму, его кристёшлиэацию , отвод части формы от рабочей поверхности образца, приложение к. нему нагрузки, измерение нагрузки и деформации образца, отличающийся тем, что, с цепью расширения функциональных возможностей метода и пов,ышения точности определения механических свойств при высоких температурах, после кристаллизации слоя образца толщиной , меньшей половины толщины образца , и отвода части формы от воздействуют давлением на зеркало незатвердевшего расплава в образце , а затем сливают расплав и измеря-;, ют толщину затвердевшего слоя.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН (19) (П) ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ABTOPCHOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3443684/22-02 (22) 18. 05. 82 (46) 30.01.84. Бюл. Р 4 (72) Л.Е.Щиголь-Шенделис и A.À.Êðåéцер (71) Научно-исследовательский институт специальных способов литья (53) 621,47. 08(088. 8) (56) 1. Борздыка A.È. Методы горячих механических испытаний металлов.

М., Металлургиздат, 1955, с. 5-20.

2. Авторское свидетельство СССР

В 160615, кл. Ь 01 N 3/18, 1962. (54)(57) СПОСОБ ОПРЕДЕЛЕНИЯ МЕХАНИЧЕСКИХ СВОЙСТВ ЗАТВЕРДЕВШЕГО СЛОЯ

OTJIHBKH включающий заливку расплава

З(51) G 01 N 3/18) G 0.1 N 3/10 °

В 22 Э 2/00 в литейную форму, его кристаллизацию, отвод части формы от рабочей пов ерхности образца, приложение к нему нагрузки, измерение нагрузки и деформации образца, о т л ич а ю шийся тем, что, с целью расширения функциональных возможностей метода и повышения точности определения механических свойств при высоких температурах, после кристаллизации слоя образца толщиной, меньшей половины толщины образца, и отвода части формы от образца воздействуют давлением на зеркало незатвердевшего расплава в образце, а затем сливают расплав и измеряют толщину затвердевшего слоя.. I

1070449

Изобретение относится к литейному производству, в частности к опре.— делению механических свойств затвердевшего слоя отливки в условиях его формиров ания и к способам испыт ани я свойств металлов.

Для расчета технологических режимов получения отливок, повышения их качества и оптимизации процессов изготовления необходимы данные о прочностных и пластических свойствах затвердевшего на стенках формы слоя расплава и их изменения во времени, в процессе формирования отливки.

Так, при литье под давлением необходимо знать прочность корки для предотвращения прорыва сплава по стыкам подвижных частей, при кокильном литье необходимо определять момент раскрытия кокиля, обес- 2О печивающий сохранение размеров и конфигурации отливки.

Известны способы определения механических свойств сплавов (образцов) при высоких температурах 511.

Известные способы не позволяют достоверно определять указанные меха- нические свойства в условиях, близких к реальным условиям формйрования отливок в литейных Формах, по следую-30 .щим причинам: во-первых, определение свойств в известных способах происходит при равномерной температуре по сечению образца, в то время как в затвердевшем слое имеется существ енная неравномерность температуры; в о-вт орых, определение св ой ст в в известных способах выполняют на образцах, имеющих по сечению одинаковые свойства, в то время как в затвердевшем слое сплава свойства . 4О меняются в направлении от поверхности формы вглубь отливки в связи с разной температурой и различным состоянием сплава по сечению слоя; в-третьих, определение свойств в из- 45 вестных способах происходит на образцах постоянного сечения, в то время как толщина затвердевшего слоя меняется с большой скоростью в связи с продолжающимся его охлаждением gg и кристаллизацией в литейной форме.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ испытания литых образцов при высоких температурах, включающий заливку рас плава в литейную форму, его кристаллизацию, отвод Формы от рабочей поверхности образца, приложение к нему нагрузки, измерение нагрузки и 6 деформации образца С21, Недостатками известного способа являются невозможность измерения свойств тонких, затвердевших слоев

° дтдивки, так как при удалении всей 65 боковой поверхности формы происходит разрушение образца ввиду его низкой прочности, ц невозможность реализ ации в способе т ак ой силов ой нагрузкии, которая действует на образец в формах литья под давлением или кокил я.

Цель изобретения — расширение функциональных возможностей метода и повышение точности определения механических свойств при высоких тем ературах °

Поставленная цель достигается теМ. что согласно способу определения механических свойств затвердевшего слоя отливки, включающему заливку. расплава в литейную форму, его кристаллизацию, отвод части формы от рабочей поверхности образца, приложение к нему нагрузки, измерение нагрузки и деформации образца, после кристаллизации слоя образца толщиной, меньшей половины толщины образца, и отвода части Формы от образца воздействуют давлением на зеркало незатвердевшего расплава, а затем сливают расплав и измеряют толщину затвердевшего слоя.

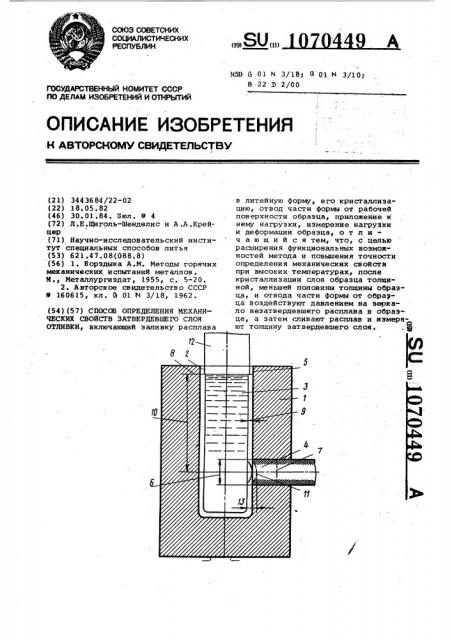

На чертеже схематически показан пример ре али э ации способа.

Форма 1 имеет полость 2 для заливки изучаемого расплава 3, вставку 4, которая при заливке расплава 3 расположена заподлицо с поверхностью 5 формы 1, а при создании без» опорной зоны б отодвигается в положение 7. Расплав заливают в форму до уровня 8, на поверхности формы эатвердевает слой металла толщиной 9. Кроме того, показаны высо.— та 10 жидкого металла от зеркала расплава до беэопорной зоны, конфигурация 11 деформированной корки после приложения нагрузки, устройство 12 для приложения внешнего давления, величина вспучивания 13 корки в безопорную зону.

Способ осуществляют следующим образом, В полость 2 формы 1 заливают изучаемый расплав 3 до уровня 8, превышающего место создания безопорной зоны б, выдерживают расплав 3, после чего при необходимости нагружают его внешней нагрузкой и отодвигают вставку 4 в положение 7. При этом затвердевший на стенке Формы 1 слой толщиной 9 под действием- распределенной нагрузки со стороны неэатвердевшего расплава 3 деформируется и принимает конфирурацию 11 показанную пунктиром. При достаточной его интегральной прочности, достигнутой к моменту приложения нагрузки, такая конфигурация сохраняется, а если нагрузка превышает прочность слоя, он прорывается в центральной части беэопорной зо10 70 449

Составитель М.Ершов

Редактор С.Квятковская Техред Т.Маточка Корректор A.Äçÿòêî

Заказ 11672/41 Тираж 827 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент, г.ужгород, ул .Проектная, 4 ны б . После выдержки, необходимой для Реализации действия давления расппава 3 на слой толщиной 9, снимают внешнюю нагрузку и сливают неэатвердевшую часть расплава 3, После остывания измеряют толщину 9 слоя в безопорной зоне.

Численную характеристику свойств затвердевшего слоя вычисляют по геометрическим параметрам безопорной зоны, виду и величине деформации про->0 давленного участка ll, известной нагрузке на слой б и его толщине. Например, за количественную меру пласМ тичности слоя, затвердевшего к какому-либо моменту, может быть принята 15 относительная деформация еLслоя в безопорной зоне, при заданной нагрузке определяемая уравнением а = hl(«д ) где В„- площадь вспу бренной поверхнос-20 ти в безопорной зонеу площадь безопорной зоны до начала деформации.

3а количественную меру предельной пластичности. может быть принята, например, величина вспучивания 13 слоя в круглой беэопорной зоне заданного диаметра, при которой происходит разрыв слоя.

За численную меру прочности может 30 быть принята, например, нагрузка P на расплав в круглой безопорной зоне, полученная при заданном ее диаметре, при которой происходит разрыв слоя.

Численные параметры выбираются в 35 зависимости от технологических задач, для решения которых приводится определение свойств затвердевшего слоя.

Толщину испытываемого затвердевшего слоя можно определять также беэ слива незатвердевшего расплава непосредственно при его нагружении. Для этого фиксируют время от конца заливки до приложения испытательной нагрузки, а отдельно определяют толщину слоя, соответствующую этому времени, например, экспериментально, путем выпива незатвердевшей части расппава или расчетом по известным зависимостям для скорости затвердевания.

При использовании предлагаемого способа механические свойства затвердевшего слоя расплава определяются при распределении температуры в поперечном сечении слоя, соответствующем распределению температуры при отливке исследуемого сплава в такую же форму; механические свойства определяют в любой заданный мо" мент цикла формирования отливкиу механические свойства определяют осредненными по всему затвердевшему к моменту создания беэопорной зоны слою независимо от их распределения по сечению, что позволяет их использовать непосредственно в технологических расчетах. !

Свойства затвердевшего слоя расплав а, определенные предлагаемым способом, могут быть использованы в технологических расчетах при литье в песчаные и металлические формы, в литье под давлением; а также для сравнения технологических хара ;теристик литейных сплавов.