Способ получения связующего для катодно-осаждаемых покрытий

Иллюстрации

Показать всеРеферат

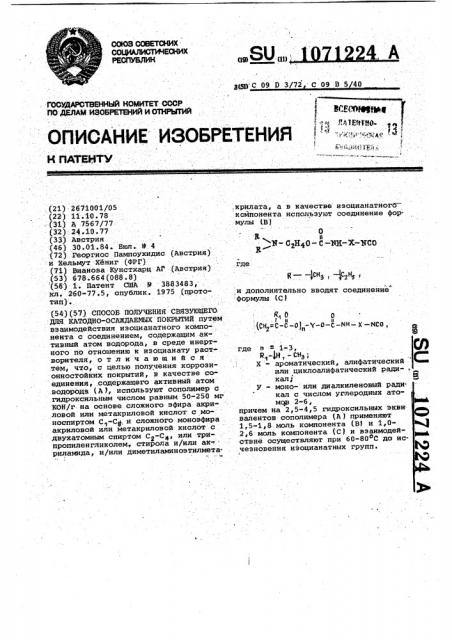

СПОеОБ ПОЛУЧЕНИЯ СВЯЗУЮЩЕГО ДЛЯ КАРОДНО-ОСА)ХДАЕМЫХ ПОКРЫТИЙ вэанмодействия изоцианатного коштонёнта о (зоединением, содержащим активный атом водорода, в среде инертного по отношению к нзоцианату растворителя , о т л и :ч а ю 1Д и и с я тем, что, с целью полу чения коррозионностойких покрытий, в качестве СО единения, .содержащего активный атом водорода (А), используют сополимер с гидроксильным числом равным 50-250 мг КОН/Г на основе сложного эфира акриловой или метакриловой кислот с моноспиртом С,-С, и сложного моноэфира акриловой или метакриловой кислот с дЗвухатомным спиртом , или трипрбпиленгликолем- , стирола и/или акриламида , и/или диметиламиноэтилмета .крилата, а в качестве иэоцианатноггг компонента используют соединение формулы 1В) R ч и V- - С -ИН-Х-Ц-СО R . . ; где R- -К , И дополнительно вводят соединение формулы (CJ о :(CH2 C-C-0| -Y-0-C-NH-X-NCO , О) где п 1-3,. 14Н,-СНз С i X - ароматический, алифатический или циклоалйфатический ргщикал; у - монрили диалкиленовый ради кал с числом углеродных атоMqp 2-6, причём на 2,5-4,5 гидррксильных экви В1алентов сополимера (А) применяют 1,5-1,8 моль компонента (В) и 1,02 ,6 моль компонента (С) и взаимодействие осуществляют при 60-80°С до исчезновения изоцианатных групп.

0% (И)

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСГ)У БЛИК

: ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

fl0 ДЕЛАМ ИЗОБРЕ ГЕНИЙ И ОТКРЫТИЙ

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К AATKHT У

) ВСЕ(Фйщн у

"4 l Ptf))О „- >-11: ;.,и". т ру,.

1 где

R .}сна (1с2ну I.(21} 2671001/05 (22) 11.10.78 .(31) Ъ 7567/77 (32 ), 24. 10 ° 77 (33) Австрия .(46} 30.01.84 Бюл.. 9 4 (72} Георгиос Пампоухидис (Австрия) и Хельмут Хениг (ФРГ) (71) Внанова Кунстхарц АГ .(Австрия) (53} 678 664 (088.8) (56) 1. Патент Ctdh 9 3883483, клф 260 77.5, опублик. 1975 (прототип). (54)(57) СПОСОБ ПОЛУЧЕНИЯ СВЯЗУЮЩЕГО.

ДЛЯ КАТОДНО-ОСАЖДАЕМЫХ ПОКРЫТИЙ путем взаимодействия изоцианатного компонента с соединением, содержащим активный атом водорода, в среде инертного по отношению к изоцианату растворителя, о т л и .ч а ю шийся .тем, что, с целью получения коррозионностойких покрытий, в качестве соединения, содержащего активный атом .водорода (A ), используют сополимер с гидроксильным числом равным 50-. 250 мг

КОН/г на основе сложного эфира акриловой или метакриловой кислот с моноспиртом С„-Cj., и сложного моноэфира . акриловой или метакриловой кислот с двухатомным спиртом С -С ., или трипропиленгликолем, стирола и/или ак-. риламида, и/или диметиламиноэтилметад(Щ1 С 09 9 3/72 С 09 В 5 40 крилата, а в качестве изоцианатного компонента используют соединение фор. мулы (B)

Q 1? .

И у.

М- С2Н4,0 — С -_#_K-Х- KC0 и дополнительно вводят соединение

Формулы (C) @40 0 с н ll (Сн =С-с-о)„- г-0 — с-мн- Х вЂ” исо, где и - "1-3, К „- й, — СН ;

Х - ароматический, алифатический или циклоалйфатический ради- .

< с

9

° йФ

У - моно- или диалкиленовый ради кал с числом углеродных ато» мов 2-6, причем на 2,5-4,5 гидроксильных экви валентон сополимера (A ) применяют

1,5-1,8 моль компонента (В) и 1,0.2,6 моль компонента (C) и взаимодействие осуществляют при 60-80 С до исчезновения изоцианатных групп.

1071224

Я 1СНЗ 1 JC2НК 3

"i дополнительно вводят соединение формулы (С) ата и их смесей, я,4 -дифеИзобретение относится к получению иэоцианата и связующего для покрытий, осаждаемых ; нилметандиизоцианат на като е и мо е цианат или циклоалифа-. в д, ж т быть исдольэовано . тические изоцианаты различных областях промыаяенности ° иэоцианата а аты типа иэороронди. а ата, циклогексан-1,4-диизоа также али ратические изоИэвестен способ получения связую- цианата а так е щего для катодно-осаждаемых покрытий 5 цианаты например апример трнметилгексамети-дииэоцианат, трис-гексаметипутем взаимодействия иэоцианатного лен-1 б-дииэ компонента с соединением, содержащим лентриизоцианат. активный атом водорода, в среде инерт- Вэаимодействие между амином и рителя Г13. ного по отношению к изоцианату раство- диизоцианатом или полин з оциан атом рителя j 3. 30 происходит при 0-80 С, предпочтитель»Однако использование при получении но при 20-50ОС. покрытий свободного амина повышает Весовые соотношения а токсичность п о есса. К ения реагентов выр ц сса. роме того, по- бирают таким образом, что обраэующиелучаемые покрытия не коррозионностой- ся соединения содерж 0 8-1 5 ат, —,, преи

15 мущественно одну свободную изоцианат

g нностойких покрытий в озио

Цель изобретейия - получение кор» .ную группу (они обозначаются к новной изоцианатный форпродукт ). для. ак осУказанная цель достигается тем, того, чтобы способствовать термичесчто согласно сПособу получения свя кой сшивке катодно-осаждаемых покрызующего для катодно-осаждаемых покры- 20 тий., продукты Реакции обрабатывают тий путем взаимодействия изоцианатно- и другими соединениями, которые со-. ro компонента с соединением, содержа- держат на 1 молекулу в среднем 0 8- щим активный атом водорода, в среде 1,5 свободных изоцианатных групп и инертного по отношению к изоцианату 1-3 олефиновые ненасыщенные двой ные

Растворителя, в качестве соединения, 5 свя °

А содержащего активный атом;. водорода Эти соединения получают отдельн и о (), используют сополимер с гидрок- стадией из вышеуказанных диизоцианасильным числом равным 50-250 мг KQHjz тов или полиизоцианатов с реагентаьщ на основе сложного эфира акриловой ., которые наряду с хотя бы одным атоа "з r

С или,метакриловой кислот с моноспиртом мом водорода реакционноспособным

t по

g-C8. и сложного моноэфира акриловой отношению к иэоцианату, также содер- или метакриловой кислот с двухатом- жат 1-3 олефиновые двойные связи. ным спиртом С -С, или трипропилен-. Подходящими ненасыщенными соединениягликолем, стирола и/или акриламнда, ми являются, например, гидроксиалкии/или.диметиламиноэтилметакрилата, ловые эфиры акрнловой или метакриа в качестве изоцианатного компонен 35 ловой кислот, триэтиленгликольмономета используют соединение формулы (B) такрилат, триметилолпропандиметакриО лат, аллиловый спирт, трипропиленИ

М-С И 0 С МН Х Мсо гликоль" ноабиетат олеиловый спирт

2 Ф . или линолеиловый спирт. где ф) Взаимодействие дииэоцианата или полиизоцнаната и олефинового ненасыценного соединения, реакционноспособ ного по отношению к иэоцианату, происхсщит в среде растворителя, инертного по отношению к изоцианату при 101

100 С, предпочтительно при 50-80 С, (С =С-С-О (-0-С вЂ” ЯН вЂ” Х -«0 в присутствии оловоорганических соеи динений в качестве катализатора. Весовые соотношения компонентов реакции где и =1-3, д н

У з подбирают таким образом, что образующиеся соединения содержат 0,8«1,5, Х вЂ” ароматический, алифатический предпочтительно одну свободную иэоциили циклоалифатический ради- анатную группу на 1 молекулу (Это

1 соединение обозначается как олефиноУ - моно- или диалкиленовый ра- воненасыщенный изоцианатный форпро-... ди ал с числом углеродных к

55 дукт). Применяемые гидроксилсодержаатомов 2-6, щие полимеры дополнительно модифиципричем на 2,5-4,5 гидроксильных экви- рованы. валентов сополимера (Q, применяют Осуществление данного способа про1,5-1,8 Моль компонента (В).и 1,0- исходит таким образом, что вышеупомя-.

2,6 моль компонента (С ) и взаимодей- б0 нутые сополимеры, содержащие гидрокствие осуществляют при бО-80 С до сильные группы, предпочтительно растисчезновения изоцианатных групп. воряют в,растворителях, инертных llo

В качестве ди- или полиизоциана- отношению к изоцианату, обрабатыватов пригодны: ароматические изоциа- ют желательно количеством основного наты типа 2,4- или 2,б-толуиленди- 65 иэоцианатного форпродукта и по мере

1071224 надобности олефиновоненасыщенным нзоцианатным форпродуктом при 10-100 С, предпочтительно при 50-80 С, по мере надобности в присутствии органических соединений олова в качестве катализатора до достижения содержания йСО практически равного нулю.

Количество основного изоцианатного форпродукта выбирают таким образом, что основность композиции, свя. зующего после нейтрализации кислотой обусловливает достаточную водораэбав» ляемость при значении рН 4-8, предпочтительно 5-7.

Взаимодействие гидроксилсодержащих сополнмеров, основного изоцианатного форпродукта и олефиновоненасыщенного изоцианатного форпродукта может происходить в любой последовательности, раздельно или вместе.

Снижение температуры горячей сушки или получение особой защиты от коррозии дает возможность применять дополнительные известные сшивающие агенты или мочевино-., меламино- или фенолформауьдегидные конденсаты.

Такие смолы получают известными .способамкг.щелочной конденсацией фОр мальдегида или соединений, отщепляющих формальдегид, с мочевиной, меламйном, бензогуанамином, ацетогуанамином, фенолом, крезолом, и -трет-бутилфенолом, бисфенолом А и др.

Метилольные соединения по мере надобности могут быть этерифицирова,ны спиртами..

Основные атомы азота предлагаемо- . го пленкообразующего покрытия нейтрализуются частично или полностью органическими и/или неорганическими кислотами и т.п. Степень нейтрализации в отдельных случаях зависит от свойств применяемого связующего.

Добавляют кислоту в таком количестве, чтобы пленкообразующее можно было разбавлять водой при рН 4-8, предпочтительно 5-7 °

Концентрация связующего в воде зависит от параметров способа при переработке способом электропогружеиия и находится в пределах 3-30 вес.Ф предпочтительно 5-15 вес.Ъ. Состав может содержать также и различные добавки типа пигментов, наполнителей поверхностно-активных веществ и т.п.

При нанесении покрытия компози° ция, содержащая данное связующее, вступает в контакт с электропроводящиии анодом и катодом, причем по-. верхность катода покрывается слоем покрытия (пленки ). Можно наносить по крытые иа различные электропроводя-. щие субстраты, в частности на металлические материалы типа стали, алюминия, .меди и-им подобным, а также на металлизированные полимерные ма териалы или другие материалы, уже снабженные электропроводящим пленйообразующим.

После осаждения пленкообразующее по мере надобности ополаскивают водой и отверждают при повышенной температуре. Для отверждения. применяют температуры порядка 130-200ОС, предпочтительно 150-190 С. Время отверждения составляет 5-30 мин, предпочтительно 10-25 мин.

10 Получение форпродуктов. (A)- Полимеры, содержащие гидроксильные группы.

В реакционной емкости, снабженной мешалкой, термометром, подводом инертного газа и обратным холодильником, нагревают при перемешивании до дефлегмации примерно 1/5 раствора, сос тоящего из 666 вес.ч. этилгликольацетата, в случае необходимости, в зависимости от введенного мономера, 30 вес.ч. нитрила азоизомасляной кислоты и 50 вес.ч. додецилмеркаптана, и в течение 1-2 ч прибавляют по каплям остальную часть этого раство25 .ра. Затем при кипячении с дефлегмацией перемешивают до тех пор, пока не будет достигнуто рассчитанное (теоретическое ) количество твердой фазы (около 4 ч).

Компонент А1, вес.ч ° :

3О н-Бутилакрилат 500

2-Оксиэтилакрилат 400

Стирол 100

Компонент А2, вес.ч.:

М-Бутилакрилат 400

35 4-Оксибутилакрилат 500

Стирол 100

Компонент AÇ, вес.ч.: н-Бутилакрилат 360

2-Оксизтилмета4Q крилат 400

Трипропиленгликольмонометакрилат 140

Стирол 100

Компонент А4, вес.ч.:

45 :й-Бутилакрилат

2-Оксиэтилакрилат 250

4-Оксибутилакрилат 290

,Акриламид 40

Стирол 120 (В) - Основные изоцианатные форпродукты.

Компонент В1. В трехгорлой колбе с обратным холодильником и .подводом инертного газа при полном отсутствии

:влаги и интенсивном охлаждении 174 г толуилендиизоцианата {смесь 80% 2,4и 203 2,б-изомеров ) обрабатывают равномерно 89 г диметилэтаноламина .при

60%- ном разбавлении этиленгликольмо-. ноэтилзфирацетатом. Теьезература реак ции не должна превышать 30 С. Реакцию заканчивают, когда достигается рассчитанное (теоретическое ) содер.жание изоцианата 16% или ниже.

Компонент В2. 174 г толуиленди65 изоцианата,(смесь 80% 2,4- и 20В1071224

2,6-изомеров ) с 194 г этиленгликольмоноэтилэфирацетатом смешивают в трехгорлой колбе, снабженной обратным холодильником и подводом инертного гайа, при полном отсутствии влаги.

При интенсивном охлаждении в течение

1 ч прибавляют равномерно 117 r диэтилэтаноламина при температуре ниже

30 С. Сбдержание изоцианата в целевом

Р про унте составляет 14,4%.

С ) - олефиноненасыщенные изоциа- 10 натные фор родукты.

Компонент Ci В трехгорлой колбе, снабженной обратным холодильником и подводом инертного газа, при отсутствии влаги 168 г гексаметилендиизоциа- 5 ната смешивают с 200 г этиленгликольмоноэтилэфирацетатом и нагревают до

60 С. При этой температуре прибавля- о ют по каплям смесь, содержащую 130 г гидроксиэтилметакрилата, стабилизиро. ZQ ванного 0,1 г гидрохинона. Реакцию завершают примерно через 2 ч, когда содержание изоцианата составляет

14,1Ъ или немного меньше.

Компонент С2. В трехгорлой колбе с обратным холодильником и подводом инертного газа при отсутствии влаги смешивают 222 r изофорондиизоцианата с 325 г этиленгликольмоноэтилэфираце. татом и нагревают до 40 С, Постепенно прибавляют 116 r гидроксиэтилакрилата и после завершения прибавления температуру повышают до 70 С поддерживают в реакционной смеси эту температуру до тех пор, пока содержа ние изоцианата не достигнет 12,53. компонент с3. В реакционную емкость загружают 277 г этилгликольаде. тата и 174 r толуиленднизоцианата (смесь 80% 2,4- и 20% 2,6-изомеров и при отсутствии влаги прибавляют в 40 течение 1 ч при 25-35 С 242 r триметилолпропандиакрилата. Затем реакционную смесь нагревают до 60-70 С и при этой температуре перемешивают до тех пор, пока содержание изоцианата не составит около 10% °

Компонент С4. Аналогично компоненту СЗ, но с той разницей, что загру жают 193 r этилгликольацетата и

174 г толуилендиизоцианата и прибав- 5Q ляют по каплям 116 г гидроксиэтилакрилата.

Пример ы 1-9. В реакционнрй емкости, снабженной мешалкой, капЖьной воронкой, термометром и обратным холодильником, к полимеру, содержаще 55 му большое количество гидроксильных групп (частичный компонент A:), по мере надобности в присутствии растворителя, инертного по отношению к изоцианату (типа этиленгликольмоноэтиле:. эфирацетата ), прибавляют в отсутствии влаги основной изоцианатный форпродукт (частичный компонент В) и затем реакцию завершают при 40-100 С. Затем продукт реакции обрабатывают о,р- ..

-олефиноненасыщенным изоцианатфорпро-. дуктом (частиччый компонент C) и так-. же при 40-200 C дают прореагировать смеси до достижения содержания МСО равного нулю.

Обработку компонента A компонентом

В и компонентом С можно также проводить в одну стадию при 40-100 С, не ,влияя этим .существенно на получаемые результаты.

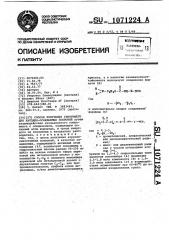

В табл.1 сопоставлены количество: компонентов и условия реакции.

Испытание связующего. Из вышеуказанных связующих приготовляют образ"цы, каждый из 100 г твердой смолы, обрабатывают соответствующим коли". чеством кислоты и при перемешивании разбавляют деионизированной водой до получения 1000 г. Из 10%-ных раст. воров осаждают постоянным током плен. кообразующие пакрйтия на стальной . пластинке,.подключенной как катод.

Время осаждения во всех случаях составляет 90 с, субстраты с покрытием затем проьывают деионизированной водой и отверждают при повышенной .температуре. Средняя толщина слоя пленки горячей сушки составляет 1317 мм.

Количество кислоты в граммах на

100 г твердой смолы.. Измеряют в

10%-ном водном растворе. Твердость по маятниковому прибору по Konig

Дин 53157, Вытяжка по Эриксену

Дин 53156.

Устойчивость определяют по времени;. за которое образуется ржавчина или пузыри при слое воды {40 С .. Испи тание на способность в солевом тумане по А9 ТМ 117-64, повреждение

2 мм на крестовом разрезе согласно указанному числу часов.

Для этого испытания наносят слой покрытия из пигментированного связующего на очищенный, не подготовленный предварительно стальной лист, а причем пигментированное связующеМ в расчете на 100 вес.ч. твердой смолы содержит 20 вес.ч. алюмосилнкатного пигмента и 2 вес.ч. сажи.

В табл.2 сопоставлены полученные результаты.

А .1071224

Таблица. 1

Компоненты, г "

Пример

Условия реакции ", ч/ С

М

1000

395

А1

4/70

В1

298

1000

3/70

А1

В1

395

° -С4

290!

А2

3/70

524

1000

416

В2

В1 435

1000

3/70

А2

С4

395

506 С2

А3

В1

4/70

1000

4/70

540

524

1000

В2

А 3

СЗ

395

4/70

В1

1000

506 С2

А4

В1 540

3/70

473

С3

1000

447

3/70

С4

493

В1

1000

А4

Все количества в расчете на сухое вецество.

:%%

Реакция компонентов В и С происходит совместно.

Таблица 2,Устойчивость, ч

Нанесение слоя Испытание

Нейтрализация

Пример коли- кис- рН чест- лота во

Напря- Отвер- Твер- Вытяжжение,В ждение, дость, С ка, ай

P мин/ С в слое в соленом воды тумане

240

5,8

6,2

240

360

6,1

6,0

260

140

5,9

160

3,6 . Е 6,1 230 30/170 170

300

3,0 А 6,0

3,0 А 6,0

8,0

22 О 30/18 О 18 О

280 20/180 200

6,9 480

7,8 480

Зр0

2,8 A 6,2 240 20/180 175

300

П р и.м е ч а н и е; Е - уксусная, М - молочная, А — муравьиная.

ВНИИПИ Залаэ,11725/56 Тираж 634 Подписйое ююююеюаьюююююавююаб ваюююавююююю юююе ююююювю

Филиал Iltlll "Патент, г. Ужгород, ул.Проектная, 4

3,5 Е

2 8 A

3,0 A

3,8 Е

4,6 М

30/190

280 20/180 165

300 20/180 190

250 25/180 185

200 ЗО/190 155

7,9 320

7,1 360

6,8 480

8,0 380

7,9 . 240

7,4 300