Устройство для центрирования и уравновешивания шпинделей прокатных станов

Иллюстрации

Показать всеРеферат

1. УСТРОЙСТВО ДЛЯ ЦЕНТРИРО , ВАНИЯ И УРАВНОВЕИИВАНИЯ ШПИНДЕЛЕЙ ПРОКАТНЫХ СТАНОВ, включающее опорны узлы шпинделей, выполненные в виде подушек с поддерживающими роликами опирающихся на гидроцилиндры уравновешивания и контактирующих боковы ми плоскостями с вертикальными направлягадими , отличающеес тем, что, с целью повышения надежНОСТИ главных линий и точности прокат ки путем автоматического центрирования шпинделей относительно осей рабочих и шестеренных валков, оно дополнительно оборудовано центрирующими роликами I оси которых расположены на кривых типа участка спирали, расстояния от осей роликов до оси вращения рабочего или шестеренного валка последовательно уменьшаются.по направлению вращения шпинделя, а ось последнего ролика расположена на горизонтальной оси валка на расстоя ,нии от вертикальной его оси, равном сумме радиусов ролика и: шпинделя. 2. Устройство по п. 1, о т л и ч а. ю щ е е с я тем, что, с целью удержания шпинделя в отцентрированном положении, поддерживающие ролики расположены симметрично относительно вертикальной оси валков, а их центры - на окружности расположения последнего центрирующего ролика.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТ ИЧЕСНИХ

РЕСПУБЛИК (29) (11) 3(52) . В 21 В 35/14

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

r1O ДЕЛАМ ИЗОБРЕТЕНИЙ И OTHPblTÈÉ

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Й АВТОРСКОМУ СВИДЕ ГЕЛЬСТВУ

"((.,.(,„ .? л,;-, (21) 3497433/02-22 (22) 01. 10. 82 (46) 07.02.84. Б)ол. Р 5 (72) В.Д.Плахтин, С.A.Ìîñêâèòèí, В;И.Пономарев., И.A.Áîáóõ и Н.Г.Канев

"(71) Всесоюзный заочный политехнический институт и Производственное объединение Ново-Краматорский машиностроительный завод" (53) 621.771.06-88(088.8) (56) 1. Авторское свидетельство СССР

)) 307825, кл. В 21 В 35/14, 1969.

2. Целиков A.È. и др. Машины и агрегаты металлургических заводов.

М., Металлургия, 1981, с. 268. (54)(57) 1. УСТРОЙСТВО ДЛЯ ЦЕНТРИРО. ВАНИЯ И УРАВНОВЕ()ИВАНИЯ 2 1ПИНДЕЛЕЙ

TIP0KATHE2X СТАНОВ, включакщее опорные узлы шпинделей, выполненные в виде . подушек с поддерживающими роликами, опирающихся на гидроцилиндры уравновешивания и контактирующих боковы.ми плоскостями с вертикальными направлякщими, о т л и ч а ю щ е е с я тем, что, с целью повышения надеж,ности главных линий и точности прокат-, ки путем автоматического центрирования шпинделей относительно осей рабочих и шестеренных валков, оно допол;нительно оборудовано центрирукщими роликами, оси которых расположены на кривых типа участка спирали, расстояния от осей роликов до оси вращения рабочего или шестеренного валка последовательно уменьшаются по направлению вращения шпинделя, а ось последнего ролика расположена на горизонтальной оси валка на расстоя,нии от вертикальной его оси, равном сумме радиусов ролика и; шпинделя.

2. Устрсйство по п. 1, о т л и— ч а ю щ е е с я тем, что, с целью удержания шпинделя в отцентрированном положении, поддерживакщие ролики расположены симметрично относительно вертикальной оси валков, а их центры - на окружности расположения последнего центрирукщего ролика.

1071338

Изобретение относится к прокатному производству и может .быть использовано для центрирования и уравновешивания шпинделей прокатных станов.

Известно устройство для поддержания шпинделей привода прокатного стана, оборудованное поддерживающими роликами (13 .

Однако опорные ролики выполняют функцию поддерживающих элементов 10 только во время перевалок, а при работе шпинделя они не касаются шлицевых (валковых) муфт, и поэтому не могут выполнять функции центрирования шпинделя. 15

Наиболее близким по технической сущности к изобретению является устройство для центрирования и уравновешивания шпинделей прокатных ста нов, включающее опорные узлы шпинделей, выполненные в виде подушек с поддерживакщими роликами, опираю- . щиеся на гидроцилиндры уравновешивания и контактирующие боковыми плоскостями с вертикальными направляю- 25 щими l22 .

Недостатком известных устройств является невозможность автоматического центрирования шарниров шпинделей относительно осей шестеренного и рабочего валков, что вызывает . биения шпинделей, снижает надежность главной линии и точность прокатки.

В существующих прокатных станах передача крутящего момента от Шестеренной клети к рабочим валкам осуществляется с помощью как шпинделей, так и валковых муфт. Поэтому вследствие износа цилиндрических контактных поверхностей муфт под действием неуравновешенных масс шпинделей про- 40 исходит смещение центров шарниров шпинделей относительно осей рабочих и шестеренных валков, что приводит к биению частей шпинделя и ударным нагрузкам, снижая надежность работы 45 привода и точность прокатки.

Цель изобретения — повышение надежности главных линий и точности прокатки путем автоматического центрирования шпинделей относительно осей рабочих и шестеренных валков.

Поставленная цель достигается тем, что устройство для центрирова-. ния и уравновешивания шпинделей прокатных станов, включающее опорные узлы шпинделей, выполненные в виде подушек с поддерживающими роликами, опиракщихся на гидроцилиндры уравновешивания и контактирующих боковыми плоскостями с вертикальными направлякщими, Дополнительно оборудовано центрирукщими роликами, оси которых расположены на кривых типа участка спирали, расстояния от осей роликов до оси вращения рабочего (или шестеренного) валка последовательно уменьшаются по направлению вращения шпинделя, а ось последнего ролика расположена на горизонтальной оси на расстоянии от вертикальной его оси, равном сумме радиусов ролика и шпинделя.

Кроме того, с целью удержания шпинделя в отцентрированном положении, поддерживающие ролики расположены симметрично относительно вертикальной оси ъалков, а их центры - по окружности расположения последнего центрирукщего ролика.

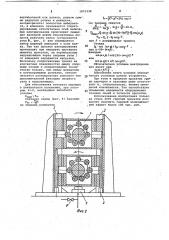

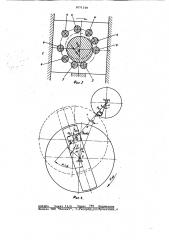

На фиг. 1 показано положение универсального шпинделя при смещении центра его шарнира относительно оси рабочего валка;.на фиг. 2 - предлагаемое устройство, поперечный разрез.; на фиг. 3 — схема расположения центрирукщих и поддерживающих роликов; на фиг. 4 - схема центрирования шпинделя.

Устройство состоит из опорных узлов 1, опирающихся на гидроцилиндры 2 уравновешивания, вертикальных направлякщих 3, центрирующих 4 и поддерживакщих 5 роликов, клапана б предельного давления.

Центрирукщие ролики 4 расположены на кривых, например спиралях, так, что расстояние от осей роликов до центра 0 рабочего валка уменьшается по направлению вращения шпинделя, а ось последнего ролика на кривой расположена на расстоянии от .вертикальной его оси, равном сумме радиусов ролика и шпинделя. Поддерживающие ролики 5 установлены симметрично относительно вертикальной оси валков, а их центры †. на окружности, имеющей радиус, равный сумме радиусов ролика и шпинделя.

Устройство работает следукщим образом.

При холостом ходе гидроцилиндры 2 удерживают массы шпинделя и валковой муфты, причем усилие уравновешивания равно весу уравновешиваемых масс. Величина этого усилия контролируется клапаном б лредельного давления. При этом поддерживающие ролики 5 исключают падение (срыв) шарниров (муфт) шпинделей.

При образовании эксцентриситета центров ширниров шпинделя относительно осей валков во время вращения шпинделя происходит постепенное уменьшение этого эксцентриситета, так как шпиндель поочередно входит в контакт с центрирующими роликами, центры которых расположены ° на кривой, например спирали, с уменьшающимися расстояниями (радиусами) от осей роликов до оси вращения рабочего или шестеренного валков. После входа шпинделя в контакт с последним роликом, ось которого расположена на расстоянии от

1071338 вертикальной оси валков, равном сум- . ме радиусов ролика и шпинделя, эксцентриситет полностью выбирается, и шпиндель оказывается отцентрированным относительно осей валков.

Лри центрировании происходит смвяение валковой муфты относительно ло- . пасти рабочего валка (устраняется угол 6, фиг. 1) или совмещаются центр. шарнира шпинделя с осью валка. Так как процесс центрирования происходит при передаче крутящего момента прокатки, на вертикальные направляющие через опорные узлы 1 от шпинделя передаются нагрузки.

Поскольку сопротивление трения на контактных поверхностях между опорными узлами и направляишими значи,тельно больше, чем между шпинделем и центрнрующими роликами, обеспечивается центрирование шпинделя без дополнительной фиксации опорного узла в направляющих.

Для обеспечения возврата шарнира. в центральное положение, при котором 0, необходимо выполнить

1 условие

Р, ) Fg

Согласно схемы (фиг . 4 ) находим

Икр ркя по теореме косинусов

;до теореме. синусов -(- > sing " Si@ 4. ша Ъ,р>

Р Р а у Р sin (90 („Щ Р оз{,1+р) Р„.f -Рр.соз .Р, где У .-..коэффициент трения

Отсюда о где у90-(аф) .

Находим оз(4+P) > аа 90-(+p)3 Е. или

15 соз (я(.+р) > sin (+p) у .

Окончательно. условие центрирования имеет вид. . Q(+p)c

Выполнение этого условия обеспе 0 чивает успешную работу устройства.

При этом в процессе прокатки сры. вы шарниров и валковых муфт отсутствуют и, следовательно, биение шпинделей исключается. Это способствует 5 повышению надежности оборудования главных линяй и точности прокатки °

Использование изобретения только .на стане 2000 горячей прокатки позволяет получить годовой экономичес „кий эффект более 100 тыс. руб.

1071ЭЭ8

/

1

1

ВНИИПИ Заказ 11 б Ти ах . 796 Подписное эйли алЧЛ1 атент, г. жгород,ул. роектная, 4