Способ соединения однородных пористых керамических изделий

Иллюстрации

Показать всеРеферат

СПОСОБ СОЕДИНЕНИ$Г ОДНОРОДНЫХ ПОРИСТЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ С ОДИ-. наковой адгезией к металлу путем металлизации соединяемых поверхностей . приведения их в контакт, с поел едукмдей термодиффуэионной сваркой, отличающийся тем что, с целью повышения механической прочности , металлизацию осуществляют в :вакууме 0,05-10 Па пиролизом паров бисареновых соединений хрома или никеля , а сварку проводят в вакууме Ю - Па при емпературе пиоолиза паров тех же соединений,, прокачиваеюлх перпендикулярно плоскости соединения со скоростью 0,2-5 л/мин. (Л а

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19) (11) ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

/ ч

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3278578/29-33 (22) 17.04 ° 81 (46) 07.02.84. Бюл. 9 5 (72) В.Ф. Корзо, О,П. Глудкин, Д.Н. Гогия, З.И. Мгебришвили и В:.Н. Коротков (71) Московский авиационный технологический институт им. К.Э. Циолковского (53) ббб..798,2(088.8) (56) 1. Юрков Л.Ф. и Леко В.К. Переходные стекла и спаи в электро» вакуумной промышленности. M.

"Энергия", 1979, с. 59-77. . 2. Морохов И.Д. и Чижик С.П. Дис.персионные методы соединения материалов. Обзор по электронной технике, 1977, вып. 3, с. 123-138. (54)(57) СПОСОБ .СОЕДИНЕНИЯГОДНОРОДНЫХ

ПОРИСТЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ с оди- . наковой адгезией к металлу путем металлизации соединяемых поверхностей. приведения их в контакт, с последующей термодиффузионной сваркой, отличающийся тем, что, с целью повышения механической прочности, металлизацию осуществляют в вакууме 0,05-10 Па пиролизом паров бисареновых соединений хрома или никеля, а сварку проводят в вакууме

10 - 10 4 Па при температуре пиоолиза паров тех же соединений, прокачиваемых перпендикулярно плоскости соедийения со скоростью 0,2-5 л/мин.

1071610

Изобретение относится к технологии соединения и сборки узлов и изделий электронной техники, выполненных из керамических пористых материалов с одинаковой адгезией н металлу, и может быть использовано при .изготовлении корпусов микросхем, блоков и функциональных узлов, содержащих места соединения пористой керамики с керамикой или с металлом.

Известен способ соединения керамики; с керамикой или металлом,заключающийся в термокомпрессионной сварке или спаивании разнородных материалов друг с другом П3.

Недостатком такого способа являет-15 ся невозможность соединения пористых иэделий из непроводящей тугоплавкой керамики друг. с. другом.

Наиболее близким к изобретению является способ соединения пористых однородных керамических материалов, заключающийся в термодиффузионной сварке металлизированных поверхностей с применением промежуточных высокодисперсных порошков в качестве связующего 21.

Недостатком известного способа является низкая механическая прочность соединения из-за наличия неплотного контакта дисперсного порошка с пористыми изделиями и больших механических напряжений в переходном слое (0,1-5 кг/см ).

Цель изобретения - повышение механической прочности соединения однородных пористых керамических изделий З5

Поставленная цель достигается тем, что согласно способу соеДинения однородных пористых керамических изделий с одинаковой адгезие 40 к металлу путем металлизации соединяемых поверхностей, приведения их в контакт с последующей термодиффузионной сваркой металгизацию осуществляют в вакууме 0,05-10 Па пиролизом паров бисареновых соединений хрома или ннкеля, а сварку проводят в вакууме 10 -10 " Па при температуре .пиролиза паров тех же соединений„ прокачиваемых перпендикулярно плоскости соединения со скоростью

0,2-5 л/мин.

Способ осуществляют следующим образом.

Заготовки, в качестве которых используют соединяе е изделия иэ 55 одинаковых пористых материалов или материалов с одинаковой адгезией пористой керамики к металлу, помещают в откачиваемый объем реактора так, чтобы соединяемая поверхность 60 изделия была обращена к зоне контактирования с парами металлорганического соединения. После отжига и десорбции остаточных газов со стенок пор изделий в реакционную камеру 65 напускают пары разлагаемого металлорганического .соединения и нагревают изделия .до температуры пиролиза паров соединения на поверхности иэделия, которая служит каталитическим разделом фаз ° В результате приповерхностный слой керамики покрывается слоем осаждаемого ме- талла. Толщина этого слоя регулируется температурой нагрева иэделий, скорос гью напуска паров реактива и зависит от материала иэделия и его абсорбционной способности.

Затем металлизированные изделия накладывают соединяемыми плоскостями друг на друга, прогревают их в объеме реактора до температуры начала,пиролиза соответствующего реактива и пропускают сквозной поток этого реактива через соединяемые изделия до тех пор, пока на стенках пор в зоне шва не осадится сплошной слой связывающего металла.

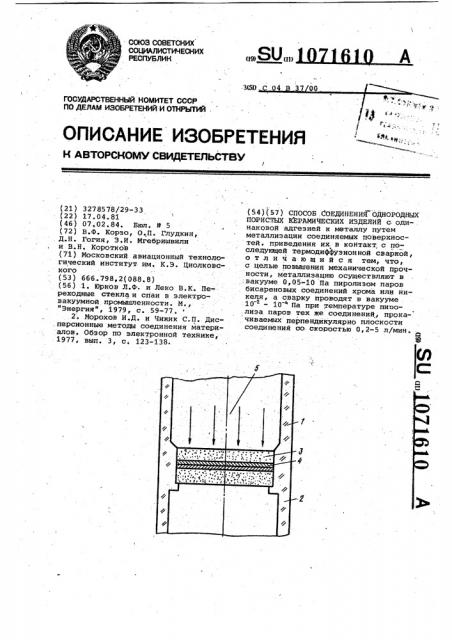

На чертеже показана принципиальная схема технологического процесса на заключительной стадии.

Схема включает стенку 1 реактора вертикального проточного типа., упоры 2 в виде приливов, на которых крепятся изделия, соединяемые изделия 3, металлизированную поверхность 4 изделий, поток паров реактива 5. В зависимости от длительности процесса можно достичь частичного или полного зарастания пор в керамике в области соединейия. Каталитическая активность поверхности металла и керамики может существенно отличаться поэтому, подбирая температуру начала пиролиза, можно создать такие условия, при которых пиролитическая реакция разложения будет осуществляться только на поверхности.металла, но не на поверх ности керамики,. С другой стороны, процесс осаждения металла на тот же металл всегда происходит при более низкой температуре, чем при нанесении металла на диэлектрик, из которого выполнена керамика. Поэтому уда. ется реализовать режим селективного осаждения соединяемого металла только на металлизированных участках керамики.

Выбор типа исходных реагентов и указанных режимов обусловлен тем, что металлы хром и никель обладают высокой адгезией, коррозионной стойкостью и механической прочностью поэтому -их удобно использовать в качестве соединяющего демпфирующего слоя нри стыковке различных материалов. С другой стороны, бисареновые соединения этих металлов легко синтезируются и очищаются от примесей, обладая одновременно низкой температурой пиролиза и высокой летучестью паров. При.величине рабочего вакуу1071610 ма выше 0,05 Па скорость осаждения пленки Металла становится настолько низкой, что процессы десорбции становятся преобладающими и механическая прочность соединительного шва падает. Наоборот при вакууме ниже

10 Па паровая фаза над поверхностью металла становится пересыщенной и вместо зеркального однородного покрытия из металла на поверхность соединяемой детали осаждается по— рошок-, а самого соединительного шва не образуется.

Прогрев в вакууме обеспечиваю-. щий десорбцию остаточных продуктов разложения, целесообразно для сое динений хрома и никеля. проводить в диапазоне давлений 10 -10. Па при температуре пиролиза соответствующего бисаренового соединения.

При меньшей температуре остаточные углеводородные радикалы, образующие ся при пиролизе, не подвергаются полной десорбции и могут внедряться в металлизацию, ухудшая качество соединительного шва. При большей температуре происходит нежелательный перегрев соединительного металла и ухудшение его механических свойств. При вакууме выше 10 " Па необходимо исполь"-овать беэмасляные насосы, что существенно удорожает и усложняет техпроцесс соединения деталей, а при вакууме ниже 10" Па разрежение недостаточно для каче- ственной откачки продуктов десорбции.

Скорость прокачки бисаренового соединения через область шва также влияет на механическую прочность соединения. При скорости ниже

0,2 л/мин пары движутся в области микропор с такой малой скоростью, что происходит преимущественно осаж дение в передней области шва на входе паров реагента, тогда как фронт задней (или нижней в случае вертикального процесса) части шва оказывается обедненным соединительным металлом. Это приводит к па- дению механической прочности соединительного шва. При скорости выше 5 л/мин происходит забивание микропор .продуктами неполного разложения реагента и полного формирования соединительного шва не происходит. Указанные диапазоны изменения основных технологических пара5

10 метров относятся к бисареновым соединениям хрома и никеля. Температура пиролиэа и соответственно отжига определяется типом исходного сое. динения.

Пористый слой переходнОго соединяющего металла служит своеобразным демпфером, что повышает механическую прочность соединения. В то же время наращивание одного и того же металла обеспечивает устранение внутренних механических напряжений из-за различия в ТКЛР. Наличие пориетости повышает сцепление металла с керамикой и обеспечивает надеж15 ный и механически прочный контакт двух соединяемых керамических иэделий. Преимуществами предлагаемого способа являются низкая гехнологическая температура соединения,. высокая механическая прочность и . отсутствие внутренних напряжений. в области соединительного шва.

Пример. В качестве заготовки используют пористую алундовую керамику, размер пор (Н) до 100 мкм, пористость (а) 453 Реагент — бис бензолникель, процесс металлизации происходит в вакууме Р1 = 0,02 Па при темнературе поверхности изделий

Т = 320 С, толщина пленки никеля и = 12 мкм, глубина проникновения металлизации в керамику tl 350 мкм.

Скорость осаждения металлизации

V„ = 0,45 мкм/мин. Металлизированные заготовки прогревают в вакууме

Ç5 Р = 10 .На в течение т: = 15 мин

o при 345 С, а. затем снижают температуру изделий до 290 С и проводят пиролитическое наращивание никеля при скорости прокачки паров 7, 4Р 0,8 л/мин. Скорость осаждения никеля при соединении Ч = 2,5 мкм/мин, толщина соединительного слоя

30 мкм, предел механической прочности К = 345 кгс/cM .

В табл. 1 приведена прочность соединения в зависимости от пористости изделия, режимных параметров.

В табл. 2 приведена прочйость соединения в зависимости от пористости материала и вида осаждаемого соединения.

Предложенный способ может быть использован в качестве промышленного .способа при массовом изготовлении соединительных узлов и функ,циональных блоков электронной техники и других смежных областей.

4 .gl 6)

Q L х эх

}0ЭХ

I I 1

3 1 }!

ОЪ!Р Вй оы vo

ХХ ХА 1

}4ХЫХ}

I хо х ц

t o

mmX о хо хФА

f0}0 Х

Яч 1, I «I

t

1 !

1

1 ь м

-х н

1 Ц

%"} с

00 с

D м с

СЧ л х

Ь

С0 с (Ч (Ч с о аА

I х,+3 х

Ш

\ 1

Ю м

Ю м о

%-!

\с Ю -}

04

М о

Т с

1Ю -} с ! ra!"И

1 aa}

СЧ аА м с

Ю аА

<Ч с

Ю (Ч с

СЧ м с

00 м с

Ю! с м

I.Ю

<Ч м

I °

I

I.! o, 1 Ig" о (Ч м с0

СЧ о

СЧ м

1

} аА ь с

Ю аА

° ь ь м

Ю .

I.

1

1

1.ю с

M м

an Ф ь

1 аА

Ю.

%..4

Ю Ф гЧ

Ю м

} аА.00 т1

I !

an o е о

Ю

}с

I о аА

1 Ф

1 fk t

I х Э

1 фЦ. !

oft

Ц

aaI

В

Ro Дх

1

I

1.

I а оа х ch ае о }}}

}х х

oa х A

g4 aaI

O Ia1

М Х ан ох

}х и

H х

I Э a0 I 4 ,(х

Ф1 Ф I }Ъ}

Х 1

Ч}

Ц I с0

aOII I

}хо

Ф} 4

t u х

-х с- 3

1 св

Д ю

I

1 ю с

1 63

I ! с5

I Я

Ю 00 D

aA -} 00

СЧ СЧ

1071610 (Ч

1

1 о

П}

I Ю "} 1

Ф 1

I

1071610

Таблица 2

Соединение

Соединительный металл

Пористость., Ъ

Размер . Прочность на пор,мкм изгиб, кг/см

Синтетический лейкосапфир

Железо оксалатное (10-12) 105-130

Железо карбонильное (12-15) Никель карбонильный (14)

Никель бензоль.ный . (26)

Никель формиатный (18) Керамика алундовая

265

75-95

320

286

Медь форми.атная (12)

Медь .оксалатная (16).

Пористый кварц

240-245

265-275. 80-105

Хром бисаре- ° новый (32)

Хром карбонильный (32) Фото ситалл1 .отожженный в вакууме

290-295

290-295

60.-85

Цельзиано- Хром бисбенвая керамика - зольный (56-58)

Хром бисэтилбензольный (48-52), 385-395

375-385

52-70

32!

«Прочность на разрыв 230-230 кг/см

""Прочность на !разрыв 260-270 кг/см

Составитель Н. Соболева .

Редактор М. Дылын Техред С.Легеза Корректор С. Шекмар

Заказ 36/19 . Тираж 606 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий .113035, Москва,Ж-35, Раушская наб, д. 4/5

Филиал ППН "Патент"., г. Ужгород, ул. Проектная, 4