Устройство для изготовления рулонных изоляционных материалов

Иллюстрации

Показать всеРеферат

1. УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ РУЛОННЫХ ИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ, включающее узел нанесения мастики на основу с ванной для мастики и частично погруженным в нее наносящим приводным валиком, узел нанесения антиадгезива , приводной механизм, транспортирующее средство, узел намотки готового материала в руло№-и раму с приспособлением для крепления бобины основы, отличающееся тем, что, с целью пов.ыщения качества покрытия, приспособление для крепления бобины основы выполнено в виде шарнирно установленной на раме консольной тяги с противовесами на ойном конце и крепежными элементами для бобины основы на другом конце, который расположен над наносящим приводным валиком, снабженным двумя установочными кольцами. 2. Устройство по П.1, отличающееся тем, что транспортирующее средство выполнено в виде тележки со смонтированными на ней узлом нанесения антиадгезива и узлом наъ (Л мотки готового материала в рулон, установленной на столе, которым снабжено устройство , при этом в крыщке стола смонтированы элементы охлаждения.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

Ю

CO

1Я

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3472467/23-05 (22) 03.06.82 (46) 15.02.84. Бюл. № 6 (72) М. К. Рамеев, А. С. Кумылганов, В. Г. Бушков, Ф. Е. Васильев, Е. И. Герасимов, Л. Г. Глухенькова и E. В. Калабугина (71) Всесоюзный научно-исследовательский институт по сбору, подготовке и транспорту нефти и нефтепродуктов (53) 678.056 (088.8) (. 6) 1. Патент СССР № 223008, кл. В 05 С 1/08, 1966.

2. Авторское свидетельство СССР № 716616, кл. В 05 С 1/08,1977 (прототип). (54) (57) 1. УСТРОИСТВО ДЛЯ ИЗГОТОВЛЕНИЯ РУЛОННЫХ ИЗОЛЯЦИОННЫХ

МАТЕРИАЛОВ, включающее узел нанесения мастики на основу с ванной для мастики и частично погруженным в нее наносящим приводным валиком, узел нанесения анти„„SU„„1072920 A уды В 05 С 1/08; D 06 N 5/00 адгезива, приводной механизм, транспортирующее средство, узел намотки готового материала в рулон-и раму с приспособлением для крепления бобины основы, отличающееся тем, что, с целью повышения качества покрытия, приспособление для крепления бобины основы выполнено в виде шарнирно установленной на раме консольной тяги с противовесами на о ном конце и крепежными элементами для бобины основы на другом конце, который расположен над наносящим приводным валиком, снабженным двумя установочными кольцами.

2. Устройство по п.1, отличающееся тем, что транспортирующее средство выполнено в виде тележки со смонтированными на ней узлом нанесения антиадгезива и узлом намотки готового материала в рулон, установленной на столе, которым снабжено устройство, при этом в крышке стола смонтированы элементы охлаждения.

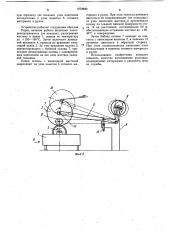

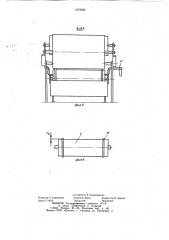

На фиг. 1 схематично изображено устройство, общий вид; на фиг. 2 — узел нанесения мастики на основу с приспособлением для крепления бобины основы, общий вид; на фиг. 3 — то же, вид по стрелке А; на фиг. 4 — наносящий валик с двумя установочными кольцами. Устройство для изготовления рулонных изоляционных материалов включает узел нанесения мастики на основу с ванной 1 для мастики и частично погруженным в нее наносящим приводным валиком 2, узел нанесения антиадгезива 3, приводной меха- низм 4, транспортирующее средство, узел намотки 5 готового материала в рулон и

1s раму 6 с приспособлением для крепления бобины основы 7.

Ванна 1 снабжена электроподогревателем с термовыключателем (не показаны), позволяющим поддерживать температуру мастики в заданном интервале.

Приспособление для крепления бобины основы 7 выполнено в виде шарнирно установленной на раме 6 консольной тяги 8 с противовесами 9 на одном конце и крепежными элементами 10 для бобины основы 7 р на другом конце, который расположен над наносящим валиком 2, снабженным двумя установочными кольцами 11. При этом бобина основы 7 находится в контакте с наносящим валиком 2, опираясь на установочные кольца 11.

30 Противовесы 9 на консольной тяге 8 обеспечивают постоянный контакт и давление бобины основы 7 на наносящий валик 2.

Для выведения бобины основы 7 из контакта с наносящим валиком 2 узел нанесения мастики на основу снабжен поворотЗ ным рычагом 12 подъема консольной тяги 8.

Транспортирующее средство выполнено в виде тележки 13 со смонтированными на ней узлом нанесения антиадгезива 3 и

4п узлом намотки 5 готового материала в рулон.

Устройство снабжено столом 14, в крышке которого смонтированы элементы охлаждения 15, например водяной радиатор. На поверхности стола выполнены направляющие (не показаны) для перемещения по ним

45 тележки 13. Наличие элементов охлаждения в крышке стола, опорная поверхность которого служит для протягивания основы с нанесенной на нее мастикой, обеспечивает сокращение времени остывания нанесенного слоя и длины опорной поверхности.

Толщина наносимого слоя мастики задается высотой Ь установочных колец 10.

Для получения различной толщины слоя мастики на основе используют сменные установочные кольца различной высоты, Приводной механизм 4 выполнен в виде электродвигателя, смонтированного на тележке 13 и являющегося одновременно приводом для наносящего валика 2 через цеп1072920

Изобретение относится к производству изоляционных материалов, в частности к устройствам для изготовления рулонных изоляционных материалов, и может быть использовано в производстве изоляционных материалов для подземных магистральных 5 нефтепроводов.

Известно устройство для нанесения покрытия на рулонный материал, содержащее ванну для материала покрытия с частично погруженным в нее наносящим валиком, приводной механизм, дозирующий и прижимной валики и средство регулирования толщины наносимого покрытия на рулонный материал (1).

Недостатком известного устройства является конструктивная сложность средства регулирования толщины наносимого покрытия и низкое качество нанесения покрытия на рулонный материал.

Наиболее близким к изобретению по технической сущности и достигаемому результату является устройство для изготовления рулонных изоляционных материалов, включающее узел нанесения мастики на основу с ванной для мастики и частично погруженным в нее наносящим приводным валиком, узел нанесения антиадгезива, приводной механизм, транспортирующее средство для намотки готового материала в рулон и раму с приспособлением для крепления бобины основы (2).

Конструкция,известного устройства не позволяет получать высокое качество покрытия при использовании полимерной ленточной основы из-за отсутствия средства, регулирующего толщину наносимого покрытия.

Цель изобретения — повышение качества покрытия.

Поставленная цель достигается тем, что в устройстве для изготовления рулонных изоляционных материалов, включающем узел нанесения мастики на основу с ванной для мастики и частично погруженным в нее наносящим приводным валиком, узел нанесения антиадгезива, приводной механизм, транспортирующее средство, узел намотки готового материала в рулон и раму с приспособлением для крепления бобины основы, приспособление для крепления бобины основы выполнено в виде шарнирно установленной на раме консольной тяги с противовесами на одном конце и крепежными элементами для бобины основы на другом конце, который расположен над наносящим приводным валиком, снабженным двумя установочными кольцами.

Причем транспортирующее средство выполнено в виде тележки со смонтированными на ней узлом нанесения антиадгезива и узлом намотки готового материала в рулон, установленной на столе, которым снабжено устройство, при этом в крышке стола смонтированы элементы охлаждения.

1072920 ную передачу (не показан) узла нанесения антиадгезива и узла намотки 5 готового

-материала в рулон.

Устройство работает следующим образом

Перед началом работы включают электроподогреватель (не показан), разогреваюг мастику в ванне 1, доводя ее- температуру до +150 — 160 С. Затем включают. приводной механизм 4, приводя во вращение наносящий валик 2. За счет вращения валика 2, контактирующего с бобиной основы 7, происходит разматывание основы с одновременным нанесением на нее слоя мастики заданной толщины.

Конец основы с нанесенной мастикой закрепляют на узле намотки 5 готового материала в рулон. При этом тележка начинает двигаться по направляющим (не показаны) от узла нанесения мастики,и протягивают основу по гладкой плоской поверхности стола 14 на расстояние, составляющее 20 м, обеспечивающее остывание мастики до +3040 С и отверждение.

Затем бобину основы 7 выводят из контакта с наносящим валиком 2, и тележка 13 начинает двигаться в обратную сторону.

При этом осуществляется . нанесение слоя антиадгезива и намотка готового материала в рулон.

Использование изобретения позволит повысить качество изготовления рулонных изоляционных материалов и увеличить срок их службы.

BulA

Составитель Е. Пономаренко

Редактор Л. Авраменко Техред И. Верес Корректор И. Эрдейи

Заказ 11745/5 Тираж 672. Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

1! 3035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент>, г. Ужгород, ул. Проектная, 4