Механизм для центрирования полосового и ленточного материала в зоне обработки

Иллюстрации

Показать всеРеферат

1. МЕХАНИЗМ ДЛЯ ЦЕНТРИРОВАНИЯ ПОЛОСОВОГО И ЛЕНТОЧНОГО МАТЕРИАЛА В ЗОНЕ ОБРАБОТКИ , содержащий шарнирно закрегьтенныо на осях, установленных на неподвижной нижней плите параллельно оси подачи материала и симметрично относительно нее, Нодпружиненные двуплечие рычаги, взаимодействующие одйим концом с материалом, смонтированные на подвижной верхней плите упоры, подпружиненные в направлении неподвижной плиты и взаимодейстрзующис с другими концами двуплечих рычагов сферическими рабочими участками, отличаюмии .ся тем, что, с целью повь1шения точности надежности центрирования, он снабже но зубчатыми секторами, находящимися в зацеплении между собой, каждый из которых шарнирно установлен на общей с двуплечим рычагом оси и жестко связан с ним. 2. Механизм по п. 1, отличающийся тем, что двуплечие рычаги выполнены Г-образными . ////////Z///yZ//

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

5(511 В 21 D 43/00; В 21 D 28/14

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

1 / ! Ч

Н АВТОРСКОМ У СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3498913/25-27 (22) 14. 10.82 (46) 15.02.84. Бюл. № 6 (72) А. И. Снегирев (53) 621.979.06 (088.8) (56) 1. Кухтарев В. И. и Кухтарев О. В.

Штампы для холодной листовой штамповки, М., Машгиз, 1960, с. 181-182, фиг. 141.

2. Авторское свидетельство СССР № 476921, кл. В 21 D 43/04; В 30 В 15/30

19. 12.73.

3. Авторское свидетельство СССР № 486833, кл. В 21 D 28/14; В 2! 1. 17/00;

В 21 J 13/02; 28.06.73.

4. Авторское свидетельство СССР,по заявке № 2891080/25-27, кл. В 21 D 43/00;

В 21 D 28/14, 06.03.80 (прототип). (54) (57) 1. МЕХАНИЗМ ДЛЯ ЦЕНТРИРОВАНИЯ ПОЛОСОВОГО И ЛЕНТОЧНОГО МАТЕРИАЛА В ЗОНЕ ОБРАБОТ„„SU„„1072961 А

КИ, содержащий шарнирно закрепленные на осях, установленных на неподвижной нижней плите параллельно осн подачи материала и симметрично относительно нес, подпружиненные двуплечие рычаги, взаимодействующие одним концом с материалом, смонтированные на подвижной верхней плите упоры, подпружиненные в направлении неподвижной плиты и взаимодействующие с другими концами двуплечих рычагов сферическими рабочими участками, отличаю.иий л тем, что, с целью повышения точности и надежности центрирования, он снабжено зубчатыми секторами, находящимися в зацеплении между собой, каждый пз которых шарнирно установлен на обшей с двуплечим рычагом оси и жестко связан с ним.

2. Механизм по и. 1, отличающийся тем, что двуплечие рычаги выполнены Г-образными.

С:

1072961

Известен механизм для центрирования полосового и ленточного материала в зоне обработки, содержащий нижнюю неподвижную плиту, закрепленные на ней направляюгцие для перемещения материала и съемпик, подвижную верхнюю плиту, смонтированную на верхней плите и подпружиненную относительно нее планку, несущую симметрично расположенные относительно оси подачи материала клинья, проходящие через съемники и взаимодействующие рабочими поверхностями с боковыми сторонами материала (1).

Недостатком известного механизма является возможность повреждения материала при центрировании.

Известен механизм для центрирования полосового и ленточного материала в зоне обработки, содержащий подпружиненные один относительно другого рычаги, один конец каждого из которых жестко закреплен на оси, установленной с возможностью поворота в корпусе, а на втором смонтирован ролик, контактирующий с подаваемым материалом. На осях рычагов жестко закреплены зубчатые секторы, входящие в зацепление между собой и фиксирующие положение концов рычагов, несущих ролики (2).

Недостатками данного механизма являются низкие надежность работы и долговечность.

Известен механизм для центрирования штучных заготовок или полосового и ленточного материала в зоне обработки, содержащий неподвижную плиту для перемещения материала, подпружиненные рычаги, поворотные в вертикальной плоскости вокруг жестко связанных с верхней подвижной плитой осей и взаимодействующие с боковыми кромками по ширине материала (3).

Недостатком механизма является низкая точность центрирования.

Известен механизм для центрирования полосового и ленточного материала в зоне обработки, содержащий шарнирно закрепленные на плите и приводимые в движение в вертикальной плоскости от подвижной верхней плиты подпружиненные двуплечие рыча ги, взаимодействующие одним концом с заготовками и расположенные симметрично относительно оси подачи материала (3).

Недостатком данного механизма является низкая надежность центрирования материала.

Наиболее близким к изобретению является механизм для центрирования полосового и "лентояного материала в зоне обработки, содержащий шарнирно закрепленные на осях, установленных на неподвижной нижней плите параллельно оси подачи материала и симметрично относительно нее, подпружиненные двуплечие рычаги, взаимодействующие одним концом с материалом, 2 смонтированные на подвижной верхней плите упоры, подпружиненные в направлении неподвижной плиты и взаимодействующие с другими концами двуплечих рычагов сферическими рабочими участками (4).

Недостатком известного механизма является низкие точность и надежность центрирования материала.

Цель изобретения — повышение точности и надежности центрирования. 0 Поставленная цель достигается тем, что механизм для центрирования полосового и ленточного материала в зоне обработки, содержащий шарнирно закрепленные на осях, установленных на неподвижной нижней плите параллельно оси подачи матери15 .ала и симметрично относительно нее, подпружиненные двуплечие рычаги, взаимодействующие одним концом с материалом, смонтированные на подвижной верхней плите упоры, подпружиненные в направлении неподвижной плиты и взаимодействующие с другими концами двуплечих рычагов сферическими рабочими участками, снабжено зубчатыми секторами, находящимися в зацеплении между собой, каждый из которых шарнирно установлен на общей с двупле25 чим рычагом оси и жестко связан с ним.

При этом двуплечие рычаги выполнены Гобразными.

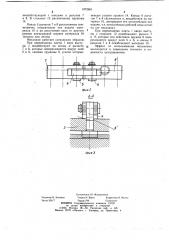

На фиг. 1 изображен механизм для центрирования полосового и ленточного материала в зоне обработки; на фиг. 2—

ЗО то же, вид в плане; на фиг. 3 — разрез

А-А на фиг. 1.

Механизм содержит верхнюю подвижную плиту 1, нижнюю неподвижную плиту

2, смонтированный на плите 2 съемник 3, несущий стойку 4 с осями 5 и б, установленные на осях 5 и 6 рычаги 7 и 8 соответственно. Рычаги 7 и 8 выполнены двуплечими Г-образной формы. Верхние концы а рычагов 7 и 8 расположены над съемником

3 горизонтально, а между съемником 3 и

4О концами а расположены пружины 9. Нижние концы б расположены вертикально и симметрично относительно оси подачи материала 10 (полосы или ленты) и входят в паз в, выполненный в съемнике 3.

На осях 5 и 6 установлены зубчатые сек45 торы 11, связанные с рычагами 7 и 8 (или выполненные заодно целое с рычагами 7 и 8) и входящие в зацепление друг с друтом.

Стойка 4 установлена с возможностью регулировочного перемещения в вертикальном направлении.

Зубья секторов 11 смещены друг относительно друга на угол - - — —, где Z— во число зубьев сектора в воображаемом полнозубом цилиндрическом зубчатом колесе (мелкомодульном).

На верхней плите 1 закреплена плита .12, в которой подвижно установлены стаканы 13, на нижнем торце каждого из которых выполнен полусферический выступ г, вза1072961 сРиг,2

Составитель Ю. Жаворонков

Техред И. Верес Корректор И. Муска

Тираж.796 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

1!3035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4

Редактор Н. Воловик

Заказ 254/7

3 имодействующий с концами а рычагов 7 и 8. В стаканах 13 расположены пружины

14.

Концы б рычагов 7 и 8 расположены симметрично от носительно оси подачи материала 10 и на расстоянии один от другого равном номинальной ширине материала !О (полосы или ленты).

Механизм работает следующим образом.

При перемещении плиты 1 вниз выступы г воздействуют на концы а рычагов

7 и 8, которые поворачиваются вокруг осей

5 и 6, сжимая пружины 9, усилие которых

4 . меньше усилия пружин 14. Концы б рычагов 7 и 8 сближаются и, воздействуя на материал 10, центрируют его относительно оси подачи, т.е. относительно рабочей зоны штампа (не показана).

При перемещении плиты 1 вверх выступы г стаканов 13 освобождают рычаги 7 и 8, которые под действием пружин 9 поворачиваются вокруг осей 5 и 6, а концы б рычагов 7 и 8 освобождают материал 10.

Эффект от, использования механизма заключается в повышении точности и надежности центрирования.