Механизм для подачи электродной проволоки

Иллюстрации

Показать всеРеферат

МЕХАНИЗЛ ДЛЯ ПОДАЧИ ЭЛЕ:КТРОДНОЙ ПРОВОЛОКИ, содержащий мундштук в виде двух иластип с каналами для подачи проволоки и пазами, в которых расположены ведущий и ведомый валик, и т6коподводяа1ую колодку, отличающийся тем, что, с целью повышения качества сварки путем обеспечения последовательпого отключения и включения подачи в конце и в начале шва, концы пластин мундштука со стороны входа в каналь электродной проволоки выполнены изогнутыми с радиусом кривизны R

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

g(58 В 23 К 9/12

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н А BTOPCHOMV СВИДЕТЕЛЬСТВУ с аг

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21 ) 3479873/25-27 (22) 04.08.82 (46) 15.02.84. Бюл. № 6 (72) С. А. Сущенко, А. А. Бугаец, Н. П. Воличенко, А. Б. Погорелов и Е. Л. Базелян (71) Украинский заочный политехнический институт (53) 621.791.039 (088.8) (56) 1. Drahtrichtund — чог Schubger_#_t

ZRS 950 — «Fertig ungsteehn und Betz», 1979, 29 N 12, 737 (нем).

2. Патент Англии № 1569357, кл. В 3 R, 1968.

3. Авторское свидетельство СССР № 265330, кл. В 23 К 9/12, 1969.

4. Авторское свидетельство СССР № 155588, кл. В 23 К 9/12, 1961 (прототип).

„„SU„„1073030 А (54) (57) МЕХАНИЗЧ ДЛЯ ПОДАЧИ ЗЛ1сКТРОДНОИ П РОВОЛОКИ, содер жа!цп Й м у н д ш т ъ к В В и „ 1, е U3 ".» и л а c T u H c K а ) l а л а»1 и для подачи проволоки и пазами, в которых расположены ведущий и ведомый валик, и токоподводящую колодку, отлачаюсцссй с» тем, что, с целью повышения качества сварки путем обеспечения последовательного отключения и включения подачи в конце и в начале шва, концы пластин мундштука со стороны входа в каналы электродной проволоки выполнены изогнутыми с радиусом кривизны К= (1,2-1,5) R>, где R, — радиус ведущего валка, а ведомый валок выполнен в виде нескольких роликов.

1073О30

Изобретение относится к сварке, а именно к устройствам для подачи проволоки при многоэлектродной сварке, и может быть применено в различных отраслях машиностроения для изготовления сварных изде5 лии.

Известен механизм для рихтовки и подачи электродной проволоки, предназначенный для механизированной сварки плавящимися электродами в среде защитных газов электродными проволоками диаметрами 0,6-1,6 мм. Механизм содержит ролики, орбитально врашающиеся вокруг электродной проволоки и контактирующие с ней по винтовой траектории, шаг которой можно регулировать в широких пределах (1).

Недостатками этого механизма являются необходимость подачи каждой электродной проволоки отдельным механизмом и сложность схемы управления скоростью подачи электродной проволоки.

Известен также механизм подачи сварочной проволоки, который крепится к сварочной головке и содержит катушку, механизм изгиба, состоящий из нескольких пар роликов, приводимых в действие электродвигателем. Проходя между роликами, проволока подвергается пластической деформации и приобретает необходимую кривизну. Затем проволока проходит через направляющую трубу, которая может перемеШаться в двух взаимно перпендикулярных направлениях за счет установочных 30 винтов. Этим обеспечивается необходимая точность направления проволоки по стыку и движение ее по траектории, повторяюцей форму проточки (2).

Недостатком этого механизма является необходимость подачи каждой электрод- З5 ной проволоки отдельным механизмом и сложность конструкции механизма.

Известен также механизм для подачи электродной проволоки, содержащий мундштук для подачи, ведомый валок из нескольких частей. В этом механизме крайние направляющие мундштуки установлены па подпружиненных кронштейнах, а ведущий ролик механизма подачи выполнен в виде дисков разного диаметра, установлснных на общем приводном валу. Таким обра- 45 зом, качество сварного соединения регулируется путем изменения расстояния между средним и крайними электродами, а также подачи разных электродов с разной скоростью в зону горения дуги (®.

Однако если же в этом устройстве отодвинуть ведомый валок в нерабочее поло, кение, то подача электродов не прекратится, так как они будут продолжать касаться поверхности ведущего валка и будут продо вжать подаваться в зону горения дуги, но уже с непостоянной, нерегулируемой скоростью. т. е. отключение подачи электро ов ненадежное.

Наиболее близким к предлагаемому является механизм для подачи электродной проволоки, содержа щи и мундштук в виде двух пластин с каналами для подачи электродной проволоки и пазами, в которых расположены ведущий и ведомый валок, и токопроводящую колодку (4).

Недостатком этого механизма является невозможность отключения подачи отдельных электродных проволок s конце и начале сварки, что ведет к ухудшению качества шва.

Цель изобретения — повышение качества сварки путем обеспечения последовательного отключения и включения подачи в конце и в начале шва.

Поставленная цель достигаетсп тем, что в механизме для подачи электродной проволоки, содержащем мундштук в виде двух пластин с каналами для подачи электродной проволоки и пазами, в которых расположены ведущий и ведомый валки, и токоподводяшую колодку, концы пластин мундштука со стороны входа в каналы электродной проволоки выполнены изогнутыми с радиусом кривизны R = (1,2-1 5) R,, где R, — радиус ведущего валка, а ведомый валок выполнен в виде нескольких роликов.

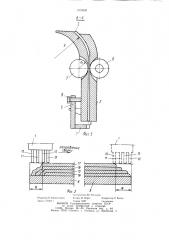

На фиг. 1 представлен механизм для подачи электродной проволоки; на фиг. 2-разрез А-A на фиг, 1; на фиг. 3 — последовательность заварки шва несколькими электрода м и.

Механизм для подачи электродной проволоки содержит мундштук 1 в виде двух пластин 2 и 3 с каналами для подачи проволоки 4. В пластине 2 и 3 выполнены пазы под ведуший 5 и ведомый 6 валки. Ведомый валок 6 выполнен из нескольких роликов.

Пластины 2 и 3 перед валками 6 и 5 выполнены с радиусом R= (1,2-1,5) R, где R радиус ведущего валка; К вЂ” радиус пластины перед валками.

Токоподводяшая колодка 7 с каналами для электродной проволоки 4 крепится к валкам 6. Ток подается на колодку 7. Положение токоподводяшей колодки 7 относительно электродной проволоки регулируется регулировочным болтом 8.

Соотношение R = (1,2-1,5) К, выбрано следуюшим образом. Минимальное значение 1,2 выбрано потому, что ведущий валок не должен касаться стенок паза, выфрезерованного в пластине, и одновременно должен входить в загнутую пластину. Поэтому радиус загиба пластин должен быть немного больше радиуса ведущего валка. Практически определено, что ведуший валок нормально работает при минимальном соотношении R = 1,2R,. Максимальное значение R =1,5Ê, подобрано опытным путем, как обеспечивающее отсутствие касания проволоки поверхности ведушего валка при ведомом валке в нерабочем положении.

1073030

Устройство работает в следующей последовательности.

Свариваемая деталь подается к механизму подачи электродной проволоки та и, чтобы первая электродная проволока подходила к началу сварного шва. При включении подающего механизма электродная проволока, прижатая валком 6 к ведущему валку 5 через первую электродную проволоку, подает первую проволоку, которая заваривает первый слой в сварном шве с его начала. Вторая и третья электродные проволоки, загнутые с радиусом, определяемым из соотношения R = (1,2-1,5) R,, не касаются ведущего валка 5, при отведенном ведомом валке 6, отдельном на каждую электродную проволоку, не подаются в это время. По мере подхода к началу сварного шва последовательно второй и третьей электродных проволок с помощью ведомого валка, отдельного на каждую электродную проволоку, производится последовательное включение этих проволок путем прижатия ведомого валка к ведущему через вторую и третью электродные проволоки. Эти проволоки заваривают второй и третий слой также с начала сварного шва. Отключение механизма подачи проволоки производится в том же порядке по мере достижения каждой проволокой конца сварного шва.

В начале наплавки крайний левый электрод устанавливается над левым краем шва детали 9 (показано сплошными линиями на фиг. 3), подключается источник питания дуги, одновременно включается подача всех электродных проволок 10, 11, 12 и 13 вниз в зону горения дуги и передвижение мундштука 1 в направлении сварки. При этом проволока 13 наплавляет слой 14, проволока 12 — слой 15, проволока 11 — слой 16, проволока 10 — слой 17. Начала слоев 14—

17 сдвинуты от левого края детали 9 и соответственно сварного шва на величину а (фиг. 3) равную расстоянию между осями электродных проволок. Окончание сварки происходит путем одновременного <>- .,:. чения всех проволок при подходе пр н ки 13 к правому краю детали 9 (показано пунктиром на фиг. 3) и незаварснным остается также участок сварного шва длиной порядка а.

Применение автоматической сварки целесообразно при выполнении сварных IIII3()H большой протяженности (порядка м и более) . Поэтому неза варенные автомапгическим способом участки шва длиной а. равной расстоянию между проволоками в IIIHI>1 1 способом.

При использовании механизма пода ill каждая проволока включается самостоятельно с начала шва с 13 по 10 и all;Iлогично выключается в конце сварного п1н» от 13 до 10. Поэтому отсутствуют незаваренные участки шва длиной а, т. е. сварной

20 шов на всей протяженности выполняется автоматическим способом в несколько слоев за один проход.

Пример. Производят сварку двух II;I Icтин из Ст. 3 толщиной 100 мм с g-образной узкой разделкой сварного шва размерами поперечного сечения внизу 5, вверху

10 мм, высотой 40 мм. Сварку производят шестью электродами марки СВ-08 диаметром 2 мм. Количество электродов 6 шт, расстояние между осями соседних электродов

10 мм, скорость подачи электродов 0,05 м/с, скорость сварки 0,065 м/с. Напряжение 50—

55В, ток 950 — 970 А, источник питания дуги

ВКСМ 1000. Длина швов 1м. При сварке шва с одновременным включением всех электродов остаются незаваренными участки в начале и в конце шва в виде приблизительного прямоугольного треугольника с катетами 40 и 50 мм.

При использовании предлагаемого механизма эти незаваренные участки отсутству40 ют.! озозо

Редактор H. Киштулинец

Заказ 11750/11

Др J 9

Составитель 10. Мельцов

Техред И. Верес Корректор О. Билак

Тираж 1037 11одписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий ! 13035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ПГ1П «Патент», г. Ужгород, ул. Проектная, 4