Устройство для формования стержневых изделий из композиционных материалов

Иллюстрации

Показать всеРеферат

1. УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ СТЕРЖНЕВЫХ ИЗДЕЛИИ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ, содержаш .ее корпус с последовательно установленными в нем фильерами, состоящими из двух частей, попарно образующих отверстие для протяжки формуемого материала и выполненных с радиальным канало .м для заправки его одновременно во все фильеры, отличающееся тем, что, с целью уменьшения повреждаемости материала и стабилизации процесса формования, корпус выполнен в виде кронштейна с консольными , параллельно закрепленными пластинчатыми пружинами, на которые поочередно надеты фильеры в виде тонких, формующих пластин, собранных в пакет и образующих единый формующий канал. 2. Устройство по п. 1, отличающееся тем, что, с целью обеспечения возможности автоматизации процесса заправки формуемого материала, пластины имеют срез верхней части, образующий в пакете клиновую канавку для их разжатия при заправке формуемого материала в процессе работы.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ÄÄSUÄÄ 1073120 з(51) В 29 G !/00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

С0 3

СЮ

М

СР

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

К А ВТОРСКОМ .Ф СВИДЕТЕЛЬСТВУ (21) 3464339/23-05 (22) 06.07.82 (46) 15.02.84. бюл. № 6 (72) А. А. Шевцов, Б. Б. Игнатьев и В. В. Чесноков (71) Ворошиловградский машиностроительный институт (53) 678.057.94 (088.8) (56) 1. Авторское свидетельство СССР № 629078, кл. В 29 G 7/00, 1976.

2. Авторское свидетельство СССР по заявке № 3353147/23-05, кл. В 29 G 7/00, 1981 (прототип). (54) (57) 1. УСТРОИСТВО ДЛЯ ФОРМОВАНИЯ СТЕРЖНЕВЫХ ИЗДЕЛИЙ ИЗ

КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ, содержащее корпус с последовательно установленными в нем фильерами, состоящими из двух частей, попарно образующих отверстие для протяжки формуемого материала и выполненных с радиальным каналом для заправки его одновременно во все фильеры, отличающееся тем, что, с целью уменьшения повреждаемости материала и стабилизации процесса формования, корпус выполнен в виде кронштейна с консольными, параллельно закрепленными пластинчатыми пружинами, на которые поочередно надеты фильеры в виде тонких, формующих пластин, собранных в пакет и образующих единый формующий канал.

2. Устройство по п. 1, отличающееся тем, что, с целью обеспечения возможности автоматизации процесса заправки формуемого материала, пластины имеют срез верхней части, образующий в пакете клиновую канавку для их разжатия прн заправке формуемого материала в процессе работы.

1073120

15

Изобретение относится к устройствам для переработки термореактивных масс, а именно к устройствам для формования профильных изделий из композиционных материалов на основе термореактивных смол способом протяжки через калиброванное отверстие, и может быть использовано при изготовлении стержневых изделий из композиционных материалов для различных отраслей народного хозяйства.

Известна конструкция устройства для формования стержневых изделий из армированных пластмасс, состоящего из последовательно установленных формующих филь ер, причем первая фильера выполнена в виде свободно установленной втулки, площадь сечения которой меньше площади последующих прогреваемых формующих элементов на 1,5 — 3 /o (1).

Эта конструкция имеет сложную заправку формуемого материала в устройство.

Наиболее близким к изобретению по технической сущности является устройство для формования стержневых изделий из композиционных материалов, содержащее корпус с последовательно установленными в нем фильерами, состоящими из двух частей, попарно образующих отверстие для протяжки армирующего материала и снабженных радиальным каналом для заправки его одновременно во все фильеры (2).

В известном устройстве профиль изделия жестко определяется проходным отверстием фильер, возможно повреждение волокон армирующего материала, затруднен также отвод отжатых излишков связуюшего. Жесткий корпус и известное конструктивное исполнение фильер делает устройство нечувствительным к усилиям формования, что приводит к заклиниванию, обрывам или частичному повреждению формуемого материала. В известном устройстве после заправки в него формуемой арматуры необходимо производить поворот части фильер на 180 . При этом происходит закручивание арматуры, сопровождаюшееся нарушением ее прямолинейности на этом участке и возможным перерезыванием части волокон.

Целью изобретения является уменьшение повреждаемости материала и стабилизации процесса формования, обеспечение возможности автоматизации процесса заправки формуемого материала.

Поставленная цель достигается за счет того, что в устройстве, содержащем корпус с последовательно установленными в нем фильерами, состоящими из двух частей, попарно образующих отверстие для протяжки формуемого материала и выполненных с радиальным каналом для заправки

его одновременно во все фильеры, корпус выполнен в виде кронштейна с консольными параллельно закрепленными пластинчатыми пружинами, на которые поочередно надеты фильеры в виде тонких формуюгцих

55 пластин, собранных в пакет и образуюгцих единый формующий канал.

КрОме того, пластины имеют срез верхней части, образующий в пакете клиновую канавку для их разжатия при заправке формуемого материала в процессе работы.

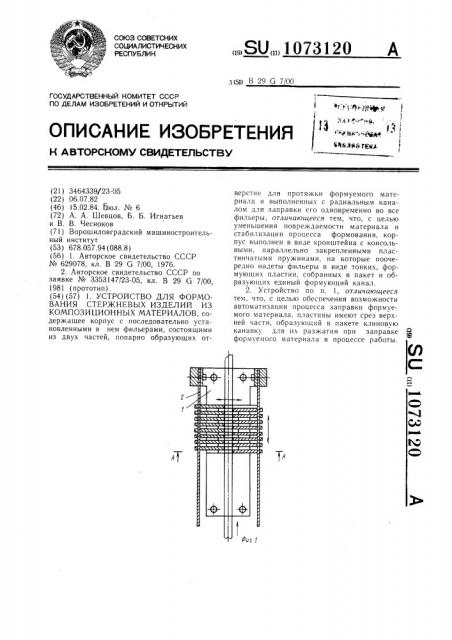

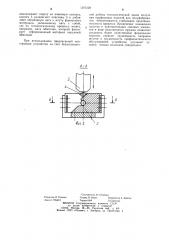

На фиг. 1 показано устройство в плане; на фиг. 2 — сечение А — -А на фиг. 1.

Устройство состоит из корпуса, выполненного в виде кронштейна 1, на котором консольно и параллельно друг другу закреплены пластинчатые пружины 2. На пружины 2, поочередно на левую и на правую, одеваются тонкие пластины 3, имеющие формующую часть в виде половины формуемого профиля стержней. Набранный таким образом пакет пластин 3 образует между пр ужинами проходное отверстие заданного профиля, а срезы А на пластинах 3 до формующей части образуют клиновую канавку для заправки пропитанных жгутов 4 формуемого материала при помощи клина 5. Для исключения поворота пружин 2 при заправке материала пластины 3 установлены на опорной поверхности кронштейна 1.

Устройство работает следующим образом.

Пакет пластин 3 перемещают вдоль пружины 2 в крайнее положение кронштейна 1, где жесткость пружин минимальная. Натянутые жгуты 4 формуемого материала помещают в клиновую канавку, образованную срезами А на пластинах 3. Заправку формуемого материала осуществляют при помощи клина 5, разжимая им пластины 3 на достаточное для прохождения жгутов расстояние. после чего находящийся под клином 5 формуемый материал 4 под действием усилия натяжения занимает рабочее положение. Затем клин 5 убирают, а пластины 3 под действием пружины 2 сходятся и своей формующей частью охватывают формуемый материал. Пакет пластин 3 перемешают вдоль пружины 2, уменьшая консоль их установки, и проходное отверстие принимает заданные размеры и форму поперечного сечения. Для ограничения хода пластины 3 может быть применен регулируемый упор, установленный на основании кронштейна 1. В процессе протяжки жгутов 4 излишки связующего отводятся через зазоры между пластинами 3. При перемещении пропитанного материала от первой пластины к последней осуществляется последовательный порционный отвод связуюшего и постепенное,. без образования наплывов и . сбивки элементарных волокон, обжатие материала за счет постепенно нарастаюшего усилия со стороны пластинчатых пружин 2. Изменением размера проходного отверстия и положения пакета пластин 3 относительно пружин 2 регулируют степень обжатия формуемого материала.

При обрыве нити заправку осуществляют в процессе работы. Для этого оборванную нить

1073120

Составитель М. Осипова

Редактор Л. Повхан Техред И. Верес Корректор А. Дзятко

Заказ 11764/15 Тираж 640 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий! 13035, Москва, )K — 35, Раушская наб., д. 4/5 филиал ППП «Патент», г. Ужгород, ул. Проектная, 4 накладывают сверху на клиновую канавку, клином 5 раздвигают пластины 3 и добавляют оборванную нить к жгуту формуемого материала, увлекающему нить с собой, где по технологическому процессу может, например, идти обмотчик, который фиксирует отформованный материал наружной обмоткой.

При использовании предлагаемой конструкции устройства за счет безостановочной работы технологической линии получения профильных изделий или полуфабрикатов обеспечивается стабильная производительность процесса. Применение плавающих пластин и чувствительных силовых элементов в виде пластинчатых пружин позволяет создавать более качественное формование изделия, снижает трудоемкость заправки жгутов и трудоемкость профилактического обслуживания устройства, улучшает условия отвода излишков связующего.