Сырьевая смесь для изготовления теплоизоляционного материала

Иллюстрации

Показать всеРеферат

ОЛРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИН ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА, включающая перлитовый песок, волок / иистый компонент, из группы: асбест, древесные стружки и минеральиая вата , и связующее отличающаяся тем, что с целью повшюния прочности при изгибе и сжатии, а также снижения коэффициента теплопроводности материала, она содержи в качестве связуюдего гранулы вспененного полистирола при следующих количественных соотношениях, мае. %: Перлитовый песок 70,0-94,0 Волокнистый компонент2 ,0-10,0 Грануш вспененного полистирола 4,0-20,0

СООЗ СОВЕТСНИХ.

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН

КЯ), С 04 В 43 02 ;,.; """. )зд Q

Й.4 (! ".. (.0. Т .К>::8-.Я:;жАЯ "

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ЬЖ(. :ЯВИ Ж((а

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТ(Й (21) 3445455/29-33 (22) 26.05.82 .(46) 15.02.84. Вюл. 9 6 (72) Г.М. Васильева (71.) Липецкий политехнический институт (53) 662,998(088.8) (56) 1. Авторское свидетельство СССР

Р 451675, кл. С 04 .В 43/00, 1973.

2. Авторское свидетельство СССР

9 655693, кл, С 04 В 43/00, 21/00

19 79, 3. Авторское свидетельство СССР

9 852844, кл. С 04. В 43/02, 1979. (54) {57) СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВ

ЛЕНИН ТЕПЛОИЗОЛЯЦИОИИОГО ИМЕРИАЛАу

<ю <а А включающая перлитовый песок, волокнистый компонент из группы: асбест, древесные стружки и минеральная вата, и связующее, о т л и ч а ю щ ая с я тем, что, с,целью поваавения прочности при изгибе и сжатии, а также снижения коэффициента теплопроводности материала, она содержит в качестве связующего гранулы вспененного полистирола при следующих количественных соотношениях, мас. %:

Перлитовый песок 70,0-94,0

Волокнистый компонент 2 010,0

Граиулы вспененного полистирола 4 0 20 0

1073232

Изобретение относится к производству строительных материалов и может быть использовано для изготовления ограждающих; теплоизоляционных и эвукокзоляционйых конструкций.

Известна сырьевая смесь для изготовления теплоиэоляционного ыатеркала, содержащая, мас. Ф: пенополистирольное связующее 10,5-30,5.» крупный пористый минеральный заполнитель 60-80; вода 8-18; мочевино- ® формальдегидная смола ИФ.-17 1,5-.

3,0 (g

Известка также сырьевая смесь, содержащая, мас.В: шлаковая пемза

93,0-96,4, гранулы .вспененного поли-. 15 стирола 3,6-7,0 j2J .

Недостатками этих сырьевых:смесей для изготовления теплоизоляционного материала являются довольно значительная объемная масса, .высокий ъ0 показатель теплопроводностк н низ- кое значение предела прочности.при изгибе.

Наиболее близкой к изобретению является сырьевая смесь для изготовления теплоизоляционного материала j3) включающая„ мас.Ъ:

Вспученный перлит . 73-97

Щелочной компонент 2-12:

Минеральное волокно 1-25.

Недостатками известной смеси яв-, . ляются сравнительно низкая прочность и большой коэффициент теплопроводности» . Цель изобретения - повышение проч-35 ности при изгибе и сжатии, а" также снижение коэффициента теплопроводности. материала.

Поставленная цель достигается тем, что сырьевая смесь для изготовления 4() теплоизоляционного материала, вклю- . чающая перлитовий песок, волокнистый компонент из группы: асбест, . древесные стружки, минеральная вата, и связующее, содержит в качестве свя-45 зующего грайулы вспененного полистирола прк следующих количественных соотношениях, мас. Ф:

Перлнтовый песок . . 70,0-94,0

Волокнистый компо50 нент -, 2, 0»10, 0

Гранулы вспененного полистирола 4,0-20,0

Теплоизоляционный материал из данной сырьевой смеси приготавливают по следующей технологии. 55

Влажный перлитовый песок перемешивают с грануламк пенистого полистирола к в эту смесь добавляют волокнистый компонент (древесныв стружки, минеральная- вата.и др.). После тща- 60 тельного перемешивания полученную смесь укладывают в формы и подвергают тепловой обработке в среде сухого воздуха по режиму: подъем температуры до 80-98 С - 10 мин вьщерж-65 ка при этой температуре 30-40 мин к охлаждение до комнаткой температуры.

П р к м е р 1. 70 0 мас.% перлитового песка (ГОСТ 10832-74) смешивают с 20,0 мас.В грануламн вспененного полистирола (ВТУ КХ3 Р 38-60) и с

10 мас.Ъ древесных стружек. Перлитовый песок перед этим увлажняется . опрыскиванием водой до влажности 6% для лучшего смешивания с другими компонентами. Древесные стружки специально не подвергаются никаким видам технологической обработки, они принимаются такими, .какими поставляются с деревообрабатывающих предприятий, как отход от деревообработки.

Тщательно перемешанную смесь компонентов сырьевой смеси укладывают в металлические формы кубов и балочек и подвергают тепловой обработке в. среде сухого воздуха по режиму: подъем температуры до 8() С выдержка при этой температуре 40 мин. -Hoc«« ле охлаждения-образцов сырьевой смеси до комнатной температуры их подвергают испытаниям для определения физико-механических свойств.

П р к м е р 2. 82,0 мас.Ъ перлктового песка-(ГОСТ.10832-74) смешивают с 12 мас.Ъ грануламк всленен«iot.o полистирола (ВТУ КХЗ В 38 -60) и. с .б мас.%"древесных стружек, Пер литовь«й песок. перед этим. увлажняют оПрысккванием водой до 8Ф влажности дл» лучшего сцепления с другимк компонента« и. Древесные стружки используются такими., какими поставляются с деревообрабатываюцщх Предприятий.

Тщательно перемешивают смесь компо-: нентов сырьевой смеси, укладывают в металлнческке ФОрмы кубов и балочек и подвергают тепловой обработке в среде сухого воздуха но режиму подъем температуры до 90 С, выдержка при этой температуре 35 мин. После охлаждения образцов сырьевой смеси до комнатной температуры их подвер-. гают испытаниям для определения физико-механических свойств.

П .р и м е р 3. 94,() мас.В перли-. тового песка (ГОСТ. 10832-74) смешивают с 4 мас.% гранулами вспененного полистирола (ВТу КХЗ )S 38-60) и с 2 мас.Ф древесных стружек. Перлитовый .песок перед этим увлажняют опрыскиванием водой до 10% влажности для лучшего сцепления с другими компонентами» Древесные стружки используются такими, какими поставляются с деревообрабатывающих предприятий. Тщательно перемешанную смесь компонентов сырьевой смеси укладывают в металличеекие формы кубов и балочек и подвергают тепловой обработке в среде сухого воздуха но режиму« подъем температуры до 98 С, выдержка о при этой температуре 30 мин. После охлажденкя образцов сырьевой смеси. )073232

«Ю 4«Ю ««В4«

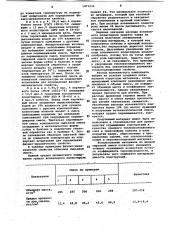

Смесь so примерам

Известная

° «твене «аеае«ее«««

Показатели

2 3

«е «ее« ««««ее

207-276

202 258

Предел прочности при сжатии, йгс/свР

52,4 48 8 46 2

45,6 48 9

12 6-18 4 до комнатной температуры их подвергают испытаниям для определения фи.зико-механических свойств.

Пример 4. 86,0 мас.Ъ перлктового песка (ГОСТ 10832-74) смеши.вают с 12 мас.Ф грануламн вспененного полистирола (ВТУ КХЗ 9 38 60) и с 2 мас.Ъ минеральной ваты. Перед этим перлитовый песок увлажняют опрыскиванием. водой до 10% влажности путем лучшего сцепления с другими 10 компонентами. Иинераловатные волокна вводят в смесь небольшими порциями (во избежание комкования) нри непрерывном перемешивании смеси. Ъцательно перемешанную смесь компонентов сырьевой смеси укладывают в металлические Формы кубов и балочек и подвергают тепловой обработке в среде сухого воздуха по режиму: подъем температуры до 90 С, выдержка при этой температуре 30 мин. После охлаждения образцов сырьевой смеси до комнатной температуры их подвергают испытаниям для определения физикомеханических свойств.

Пример 5.84,0 мас. Ъ перлитового песка (ГОСТ .10832-74) смешивают с 12,0 мас.% гранулами вспененного полистирола (ВТУ КХЗ В 38-60) н с

4 мас.Ъ асбеста. Перед этим перлитовый песок увлажняют опрыскиванием водой до 103 влажности для лучиего сцепления с.другнми компонентамк.

Асбестовые волокна вводят в смесь небольшими порциями (во избежание комкования) при непрерывном переме- 35 шквании смеси. Тщательно перемешанную смесь компонентов. сырьевой смеси укладывают в металлические формы кубов и балочек и подвергают тепло.вой.обработке как в примере 4, Пос- 40 ле.охлаждения образцов сырьевой сме-. си до комнатной температуры их подвергают испытаниям для определения физико-механических свойств.

В таблице приведены физико-меха- 45 нические свойства образцов сырьевой смеси.

Нижний. предел процентного cageyжания гранул вспененного полистирола

Объемная масса, .кг/м * . 186 285 296 принят 44. Это минимальное количество материала, который при тепловой обработке размягчается и связывает все компоненты в прочный конгломе-. рат. Прк расходе вспененного полистирола менее 4% масса рассыпается, остается несвязанной.

Верхнее значение расхода вспененного полистирола нркнято .также из условия получения оптимальной структуры материала,.в которой все компоненты связаны в прочный конгломерат,без перерасхода дорогого полистирола. Дальнейшее увеличение расхода вспененного полистирола нецелесообразно, потому что он тогда выполняет роль заполнителя,- (вместо перлита), а не связующего. Это приводит к удорожанию теплокзоляционного материала без значительного улучшения теплоизоляционных свойств.

Расход волокнистого компонента выбран из условия создания оптимальной структуры материала, когда армирующий компонент равномерно распределен в .объеме смеси, не повышает объемную массу и коэфФициент теплопроводности, однако увеличивает предел прочности при изгибе. При расходе древесных стружек менее 2В (по массе) в смеси предел прочности прн изгибе значительно снижается. увеличекне расхода волокнистого ком« понента более 10% (по массе) приводит к получению нетехнологической смеси, которая трудно перемешивается, комкуется, Полученный материал может быть использован в строительстве для производства ограждающих конструкций в качестве среднего теплоизоляционного слоя в трехслойных панелях и плит покрытий жилых, общественных и промышленных здешний, как теплоиэоляционный и звукоизоляцконный материал.

Использование материала из данной сырьевой смеси позволяет уменьшить толщину ограждения вследствие низко-. го коэффициента теплопроводности, в результате чего снижается материалоемкость конструкций. !

1073232

Показ атели

1 2 3 4

2,84-4,20

8,8 9,4

О, 07 2-0, 086

Составитель Н. Багатурьянц

Редактор Т. Веселова . Техред Т.Маточка Корректор С. Шекмар

Тираж 666 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Заказ 2б /21 филиал ППП Патент, r. Ужгород, ул. Проектная, 4 смесь по примерам () ) j

Предел прочнос-, ти при изгибе, кгс/см . 7,92 7,0 5,2

Коэффициент теплопроводнос1и,. ккал/м.ч ° град 0,04б 0,049 0,052 0,038 0,058

Продолжение таблицы

Известная