Чугун

Иллюстрации

Показать всеРеферат

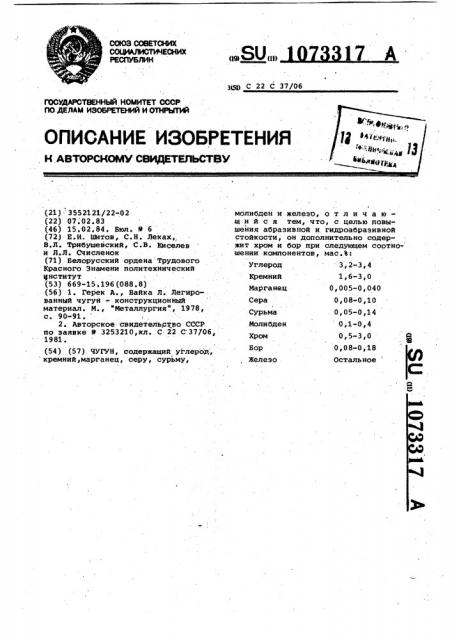

ЧУГУН, содержащий углерод, кремний,марганец, серу, сурьму. молибден и железо, отличающийся тем, что, с целью повышения абразивной и гидроабразивной стойкости, он дополнительно содержит хром и бор при сутедуквдем сортно шении компонентов, мае.%: 3,2-3,4 Углерод 1,6-3,0 КремниЛ 0,005-0,040 Марганец 0,08-0,10 Сера 0,05-0,14 Сурьма 0,1-0,4 Молибден 0,5-3,0 Хром 0,08-0,18 Бор (Л Остальное Железо

(1Е (11) СОЮЗ СОВЕТСНИХ

ОЗ,И Л»»Н»»

РЕСПУБЛИН

1(Д) С 22 С 37/06

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

ОПИСАНИЕ ИЗОБРЕТЕНИЯ, К ABTOPCHOMV СВИДЕТЕЛЬСТВУ

3,2-3,4

1,6-3,0

0,005-0,040

Углерод

Кремний

Марганец

Сера

Сурьма

Молибден

0,08-0,10

0,05-0,14 0,1-0,4

0,5-3,0

О, 08-0,18

Остальное

Хром

Бор

Железо (21) - 3552121/22-02 (22) 07. 02. 83 (46) 15.02. 84. Бюл. М 6 (72) Е.И. Шитов, С.Н. Леках,, В.Л. Трибушевский, С.В. Киселев и Jl.Ë. Счисленок (71) Белорусский ордена Трудового

Красного Знамени политехнический институт (53) 669-15.»196(088.8) (56) 1. Герек А., Вайка Л. Легированный чугун -. конструкционный материал. М., "Металлургия", 1978, с. 90-91.

2. Авторское свидетельство СССР по заявке В 3253210,кл. С 22 С 37706, 1981. (54) (57) ЧУГУН, содержаший углерод, кремний, марганец, серу, сурьму, I молибден и железо, о т л и ч а юшийся тем, что, с целью повышения абразивной и гидроабразивной стойкости, он дополнительно содержит хром и бор при следуюшем соотно- шении компонентов, мас.В:

1073317

Сурьма

Молибден

0,05-0,14

0,1-0,4

0,5-3,0

0,08-0,18

Хром

Вор

Железо

Остальное

30 бора, сернистое железо. Образцы для испытаний заливают в сухую земельную форму. Перед заливкой в жидкий расплав вводят кристаллиЧескую сурьму.

35 пихту для получения яугуна необхо" димого .состава расчитывают с учетом усвоения кремния, сурьмы на уровне

85-958, молибдена, хрома и бора

70-808.

40 Испытания на абразивный износ проводят на машине трения путем относительного перемещения образца по поверхности наждачной шкурки.

Скорость относительного перемещения

45 трущнхся поверхностей 0 5 M/ìèHу удельное давление 0,8 кгс/см .Испы-тания на абразивный износ кроводят на установкй, в которой образец совершает вращательное движение по окружности диаметром 300 мм в жидкой ванне. Основу жидкой ванны состав» ляет вода с добавкой кварцевого песка дисперсностью 800 мкм в коли60

Изобретение относится к литейному производству, а именно к составам высокоуглеродистых сплавов железа, и может быть использовано для изготовления корпусных отливок насосов, работающих в условиях абразивного и гидроабраэивного износа.

Известен малохромистый чугун, содержащий, вес.8:

Углерод 3,05-3,30

Кремний 2,2-2,4

Марганец 0,65-0,90

Сера 0,085

Фосфор 0,19

Хром . 0,30-0,55

Никель 0,15-0,30 . Молибден 0,30-0,55

Железо Остальное (1)

Укаэанный чугун имеет недостаточную абразивную и гидроабразивную стойкость °

Наиболее близким по технической сущности и достигаемому Результату к предложенному является чугун, содержащий, вес,8:

Углерод 3,0-3,4

Кремний 1,6-2, 2

Марганец 0,05-0,04

Сера 0,08-0 ii o

Сурьма 0,005-0,14

Молибден 0,1-0,4

Железо Остальное (?).. .Известный чугун имеет в своем составе комплекс элементов (кремний, марганец, сурьму, молибден), ста-. билизирующих и легирующих металлическую основу сплава, что обеспечивает высокие механические свойст- ва материала. Однако использование данного сплава для изготовления корпусных деталей насосов горного оборудования нецелесообразно ввиду недостаточной абразивной и гидроабразивной износостойкости. !

Цель изобретения — повышение абразивной и гидроабразивной износостойкости.

Для достижения указанной цели состав чугуна, содержащего углерод, кремний, марганец, серу, сурьму, молибден и железо, дополнительно. содержит хром и бор при следующем соотношении ингредиентов, мас.8."

Углерод 3,2-3,4

Кремний 1,6-3,0

Марганец 0,005-0,04

Сера 0,08-0,10

Наличие в составе чугуна хрома и бора.в предлагаемых пределах 0 приводит к обРазованию ледебуритной эвтектики и значительному повьааению твердости материала. Высокодисперсные включения карбидов бора упрочняют металлическую основу чугуна.

Данные структурные шают стойкость материала, работающего в условиях абразивного и гидроабраэивного износа.

Для получения чугуна были выплав20 лены три сплава, каждый иэ которых содержит ингредиенты на нижнем, среднем и верхнем уровнях. Для сравнительных испытаний используют известный чугун со средним содержанием легирующих элементов. Чугуны плавят на основе металлизованных окатышей в индукционной печи с кислой футеровкой. Для получения необходимого состава чугуна используют ферросплавы кремния, молибдена, хрома, честве 200 г/л води.

Составы сплавов и результаты испытаний кредставлены в таблице.

Как зиднО Из таблицы, дополнительное введение и чугун хрома и бора значительно повышает стойкость материала, работающего в условиях абразивного и гидроабразивного износа. Структура чугуна состоит из граФита средних размеров, перлита с твердостью 280-320 Н!!!, ледебурита 5-158 по площади шлифа, феррита до 58.

1073317

3» «ФЮ«»4»

Ф

Сплав уровень содержания компонентов

Мп

Sb

Из вест- ный

3,2.

Средний

» »««»»

Предлагаемый

3,2

Нижний

Средний

3,3

Верхний

3,4 3,0 ., 0,04 0,1 0,14

Химический состав, мас. %

«

Мо S

Сплав

Относительный износ

Твер- . дость, НВ абра- гкдроэивный абразивный

Известный

1 0,28

230

0,25

0,5 0,08 250 0 8

1,5 0.,12 310 0,21

0i12

Предла гаемый

0,25. 0,038

3,0 0,18 390 0,9

0,4

0,0091

ВНИИПИ Заказ 276/25 Тираж 603 Подписное

° 4 ю»«ю«««»ююююююююю

Филиал ППП ".Патент", .г. ужгород, ул. Проектная,4

Пределы содержания компонентов установлены исходя из получения наиболее благоприятного сочетания структуры и свойств чугуна. Нижний предел по содержанию кремний 1,6% и углерода 3,2% вызван необходимостью получения перлктной металлической основы и удовлетворительными технологическими свойствами, в первую очередь, жидкотекучестью расплава. Верхний (3,0 и 3,4%; соответственно} ограйичен получением феррита в структуре не более 5%.

Пределы содержания хрома (0,5-3,0%), молибдена !0,1-0,4%, бора (0,080,18%) выбираются экспериментально из условия максимального упрочиения металлической основы. Увеличение концентрации перечисленных элементов выае верхнего предела экономически нецелесообразно. Оптимальный состав содержите углерод 3,3%; кремний 2,0; марганец 0,02%; сера

0,09%; сурьма 0,1%) молибдей 0,25; мхом 1,0 бор 0,18.

Экономический Эффект от внедрения изобретения составит 180 тыс.руб.

Химический состав, мас.%

2000200901

1 6 0 005 0 08 0 05

2,0 0,02 . 0,09 0,1

Ю «« юю«» чем»«»«»« е4

Продолжение таблицы -