Устройство для определения внутренних характеристик кипения щелочных металлов

Иллюстрации

Показать всеРеферат

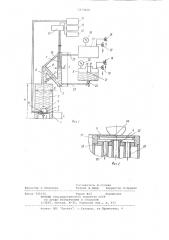

1. УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ВНУТРЕННИХ ХАРАКТЕРИСТИК КИПЕНИЯ . ЩЕЛОЧНЫХ МЕТАЛЛОВ в большом Объеме, содержащее замкнутую емкость с щелочным металлом, расположенный внутри нее плоский нагреватель , на поверхности которого закреплена микротермопара, и контрольноизмерительный блок, отличающееся тем, что, с целью уменьшения трудоемкости, обеспечения безопасности и повышения точности определения , в верхней крышке емкости установлен мерный участок в виде трубы с уровнемером, например, контактного типа, имеющий отношение длины к диаметру 20 при диаметре 30 сЗ 45 мм, причем контакты уровнемера и микротермопары соединены с контрольно-измерительным блоком через синхронизатор. 2. Устройство по п. 1, отли (Л чающееся тем, что мерный участок соединен с емкостью через .переходные трубы, одна из которых расположена под углом 45° к верти;кальной оси емкости и наклонена .вниз г а другая, соединяющая верхний выход емкости с газовой полостью мерного участка, соединена с газовым компенсатором. -si оо О) ел 00

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН

3(5П 0 01 N 25 08

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (31) 3476137/18-25 (22) 26.07,82 (46) 15.02,84. Вюл, Р б (72) В.Ф.Присняков, С.В.Ткаченко, В.Н.Серебрянский и A.È.Ëîãâèíåíêî (71) Днепропетровский ордена Трудового Красного Знамени государственный университет им. 300-летия воссоединения Украины с Россией (53) 66.046.7(088,8) (56) 1. Cooper И.Г,, I,loud А,I.Р, Transient local neat f. lux in nucleate boiling. Third Juten Heat Tra»s.

Co»f ., Chicago, 1966, с. 111.

2. Авксентюк ВеП. и др. Исследование механизма кипения жидких металлов, Сб. докладов на 3 Всесоюзной концеренции по теплообмену и гидравлическому сопротивлению при движение двухфазного потока в элементах энергетических машин и аппаратов, JI. апрель 1967, с. 1421(прототип).

I (54 ) (57 ) 1. УСТРОЯСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ВНУТРЕННИХ XAPAKTEPHCTHK КИПЕНИЯ ЦЕЛОЧНЫХ МЕТАЛЛОВ в большом объеме, содержащее замкнутую ем;,.SUÄÄ 1073658 А кость с щелочным металлом, расположенный внутри нее плоский нагрева" тель, на поверхности которого закреплена микротермопара, и контрольноизмерительный блок, о т л и ч а ющ е е с яр тем, что, с целью уменьшения трудоемкости, обеспечения безопасности и повышения точности определения, в верхней крышке емкости установлен мерный участок и виде трубы с уровнемером, например, контактного типа, имеющий отношение длины к диаметру 10 «/О < 20 при диаметре 30 < d < 45 мм, причем контакты уровнемера и микротермопары соединены с контрольно-измерительным блоком через синхронизатор.

Ф

Ю

2. Устройство по и. 1, о т л ич а ю щ е е с я тем, что мерный участок соединен с емкостью через ,переходные трубы, адне не натарых расположена под углом 45 к вертио

:кальной оси емкости и наклонена вниз, а другая, соединяющая верхний выход емкости c г-.азовой полостью мерного участка, соединена с газовым компенсатором.

1073658 вующие реле синхронизатора включает соответствующие гальванометры многоканального самопишущего осциллографа 12, которые оставляют отметки на

его ленте. Учитывая быстротечность процесса роста пузыря (0,1-0,8 с) на осциллографе 12 установлена ско-. рость протяжки ленты 3-5 M/c, а от метчик времени осциллографа 12 делает отметки на ленте через каждые

0,02 с. Одновременно с включением гальванометров осциллографа 12 сигнал от контактов датчика уровня 7 через синхронизатор 13 подается на световое табло 14, которое позволяет визуально контролировать срабатыва- 15 ние датчиков уровня. Одновременно с этим сигналы с первого (нижнего) и последнего (верхнего) датчиков уровня 7 подаются через реле синхронизатора 13 на контакты электрон- 20 ного отметчика времени 15, который фиксирует время между срабатыванием укаэанных датчиков и тем самым дает информацию о продолжительности процесса. При срабатывании последнего контакта датчика уровня отметчик времени 15 выключается.

Одновременно с регистрацией сигналов от контактов датчиков уровня на осциллографе 13 непрерывно регист. рируется темпетаура поверхности пластины 4 под растущим пузырем, измеряемая микротермопарой 11.

Зная расстояние между контактами датчиков уровня, внутренний диаметр

I трубы мерного участка 5, а также время срабатывания каждого из этих контактов определяют йзменение объема парового пузыря во времени.

При дальнейшей обработке полученногО результата исходят из того, 40 что при кипении щелочного металла пузырь в процессе роста на поверхности пластины 4 имеет форму полусферы. Произведя обработку экспериментальных данных для моментов вре- 45 мени, соответствующих срабатыванию каждого из контактов датчиков уровня 7, получают зависимость R = 8(), которая представляется в виде графика изменения радиуса парового пузы- 5О ря во времени. Погрешность определения радиуса пузыря зависит от погрешности измерения .внутреннего диаметра мерного участка 5 и погрешности измерения перемещения уровня жидкости во времени.

При диаметре мерного участка 20мм перемещение уровня для такого же отрывного диаметра пузыря составляет 360 мм. Однако в мерном участке 5 такого диаметра нельзя установить более 5-6 датчиков уровня, так как большее их количество загромождает проходное сечение канала на 25%. В связи с этим установление меньшего количества датчиков уровня ведет к увеличению относительной погрешности при определении уровня до 20%.

При диаметре мерного участка

60 мм перемещение уровня для такого же отрывного диаметра пузыря составляет 45 мл. При таком перемещении уровня на базовом расстоянии по высоте мерного участка 5 можно устаг:свить не более 4-5 датчиков уровня, так как более частое их размещение приводит к преждевременному замыканию i+1 контакта по отношению к контакту. Это обусловлено подъемом мениска жидкости по телу 1 контакта под действием сил поверхностного натяжения. При установке 4-5 датчиков относительная погрешность измерения уровня жидкости увеличивается до 25Ъ, Для обоснования длины мерного участка 5 :j,/ñ. = 10-20 следует отметить, что при .;!й < 10 газовой полости над перемещающимся уровнем оказывается малым из-за относительно небольшогс расстояния между начальным (нулевым) уровнем жидкости в мерном участке 5 и трубке ?3, что приводит при резком повышении уровня в процессе роста пузыря к забросу жидкого металла в трубку 23, соединяющую газовуж полость мерного участка 5 с полостью газового компенсатора 17, что недопустимо. При

Х):I. 7 20 без необходимости увеличиваются габарить устройства.

Предлагаемое устройство позволяет производ;;ть измерения внутренних характеристик кипения щелочных металлов с точностью на порядок выше, чем с помошью известных устройств, обеспечивает обеэопасность

:.и уменьшает трудоемкость определения искомых характеристик.

- О i зe558

1 !

1 р

Я у

7 ocòàвитель E.1 óñåâà

Техред O,Håöå Корректор И.Эрдейи

Pe :.актор С.Тимохина

Заказ 320!42 Тираж 823 Подписное

ВНИИПИ Государственного комитета .СССР по делам изобретений и сткрытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент",. г.ужгород, ул,Проектная, 4