Способ обработки плоскостных деталей

Иллюстрации

Показать всеРеферат

1. СПОСОБ ОБРАБОТКИ ПЛОСКОСТНЫХ ДЕТАЛЕЙ на станках с программным управлением, включающий обработку плоскости и сопряженной с ней контурной поверхности с угловыми переходами сторон концевой фрезой несколькими рабочими ходами, перемещая инструмент вдоль сторон контура детали, плоскость которой разбивают на зоны по угловым переходам и обработку ведут с различной глубиной резания в каждой зоне, отличающийся тем, что, с целью повышения точности и упрощения подготовки программ, обработку плоскости осуществляют последовательно, переходя из одной зоны в другую по мере их примыкания до получения заданного припуска по всему контуру, затем обрабатывают контур, соединяя участки рабочих ходов при переходе из зоны в зону. 2. Способ по п. 1, отличающийся тем, что каждую следующую примыкающую зону, начиная со второй, обрабатывают, перемещая центр фрезы по спиралевидной траектории , начиная с середины плоскости, при этом в месте примыкания обрабатываемой зоны к обработанной фрезу перемещают параллельно линии плоскости, обеспечивая перекрытие между зонами. Фцг.}

„„SU„„1074666

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

3(59 В 23 С 3/00 !

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

ОПИСАНИЕ ИЗОБРЕТЕНИИ" - -::

К АВТОРСКОМУ(СВИДЕТЕЛЬСТВУ (21) 3496424/25-08 (22) 04.10,82 (46) 23.02.84. Бюл. № 7 (72) Е. В. Бусыгин и Е. А. Шпека (53) 621.914.1 (088.8) (56) 1. Авторское свидетельство СССР № 965630, кл. В 23 С 300, 1980. (54) (57) 1. СПОСОБ ОБРАБОТКИ ПЛОСКОСТНЫХ ДЕТАЛЕЙ на станках с программным управлением, включающий обработку плоскости и сопряженной с ней контурной поверхности с угловыми переходами сторон концевой фрезой несколькими рабочими ходами, перемещая инструмент вдоль сторон контура детали, плоскость которой разбивают на зоны по угловым переходам и обработку, ведут с различной глубиной резания в каждой зоне, отличающийся тем, что, с целью повышения точности и упрощения подготовки программ, обработку плоскости осуществляют последовательно, переходя из одной зоны в другую по мере их примыкания до получения заданного припуска по всему контуру, затем обрабатывают контур, соединяя участки рабочих ходов при переходе из зоны в зону.

2. Способ по п. 1, отличающийся тем, что каждую следующую примыкающую зону, начиная со второй, обрабатывают, перемещая центр фрезы по спиралевидной траектории, начиная с середины плоскости, при этом в месте примыкания обрабатываемой зоны к обработанной фрезу перемещают параллельно линии плоскости, обеспечивая перекрытие между зонами.

1074666

l

25

Изобретение относится к обработке металлов резанием и может быть использовано при обработке плоскостных деталей, например, на фрезерных станках с программным управлением.

Известен способ обработки плоскостных деталей на станках с программным управлением, включающий обработку плоскости и сопряженной с ней контурной поверхности с угловыми переходами сторон концевой фразой несколькими рабочими ходами, перемещая инструмент вдоль сторон контура детали, плоскость которой разбивают на зоны по угловым переходам и обработку ведут различной глубиной резания в каждой c (1j.

Недостатками известного способа обработки являются сложность формирования рабочих ходов при обработке плоскости, выполняемых с различной глубиной резания в каждой зоне и реверсивными перемещениями в местах угловых переходов сторон контура детали, и выполнение последнего рабочего хода вдоль ограничивающей плоскость контурной поверхности детали с переменной глубиной резания, вызывающей неравномерный отжим инструмента, что снижает точность обработки.

Известный способ обработки очень сложен для автоматизации программирования процесса обработки плоскостных деталей на станках с программным управлением .

Цель изобретения — повышение точности и упрощение подготовки программы.

Цель достигается тем, что согласно способу обработки плоскостных деталей на станках с программным управлением, включавшему обработку плоскости и сопряженной с ней контурной поверхности с угловыми переходами сторон концевой фрезой несколькими рабочими ходами, перемещая инструмент вдоль сторон контура детали, плоскость которой разбивают на зоны по угловым переходам н обработку ведут с различной глубиной резания в каждой зоне, обработку плоскости осуществляют последовательно, переходя из одной зоны в другую по мере их примыкания до получения заданного припуска по всему контуру, затем обрабатывают контур, соединяя участки рабочих ходов при переходе из зоны в зону.

Каждую следующую примыкающую зону, начиная со второй, обрабатывают, перемещая центр фрезы по спиралевидной траектории, начиная с середины плоскости, при этом в месте .примыкания обрабатываемой зоны к обработанной фрезу перемещают параллельно линии разбивки плоскости, обеспечивая перекрытие между зонами.

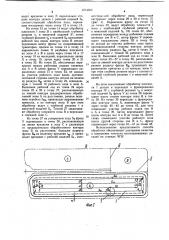

На фиг. 1 показана схема разбивки плоскости, ограниченной контуром с угловыми переходами сторон на зоны обработки; на фиг. 2 — схема программной обработки плоскости первой зоны детали; на фиг. 3—

55 то же, второй зоны детали; на фиг. 4— то же, третьей зоны детали; на фиг. 5— схема программной обработки всего контура детали.

Обработку детали начинают с обработки плоскости. Обрабатываемую плоскость 1 детали разбивают на элементарные зоны:

А — колодец, В и С вЂ” карманы прямыми линиями II и III, проходящими через угловые переходы D и Е сторон контура IV, и обработку плоскости ведут по зонам за несколько рабочих ходов, каждую путем перемещения центра фрезы V по участкам параллельно сторонам ограничивающего контура. IV.

Задаются припуском по контуру, обеспечивающим необходимую точность и производительность обработки последним рабочим ходом и глубиной резания t (расстоянием между рабочими ходами), гарантирующей перекрытие между рабочими ходами в местах угловых переходов участков, из условия

t с (R r).(1+ sin+)-», где R+ — радиус фрезы;

r — радиус скругления режущей кромки при торце фрезы; — величина перекрытия между рабочими ходами, компенсирующая раз. мерные погрешности фрезы; к min — наименьший угол между сопряженными сторонами контура обрабатываемой зоны.

Небольшая глубина резания при обработке плоскости в каждой зоне, обеспечивающая перекрытие между рабочими ходами, соответственно 4, ta: 1,. Первый рабочий ход в каждой зоне выполняют с наибольшей глубиной резания t>, определенной из условия t = 2 (R@ — r) — 1.

Обработку плоскости 1 ведут, например, из зоны А (фиг. 2). В точке 1 осуществляют врезание, из которой фрезу V перемещают в пазу через точку 2 в точку 3 с соответствующей обработке паза подачей Я„, затем с глубиной резания t< и минутной подачей

S ведут обработку плоскости, перемещая фрезу по участку рабочего хода из точки 3 через точку 4 в точку 5, не доходя фрезой до контура детали на величину а. Перемещением фрезы из точки 5 вдоль контура зоны А детали через точки 6 — 10 в точку 5 выполняют второй рабочий ход с глубиной резания t и минутной подачей S, оставляя на сторонах припуск а.

На этом заканчивают обработку плоскости зоны A н переходят к обработке плоскости ° зоны В. Для этого фрезу из точки 5 перемещают на ускоренном ходу Sy в точку 11, расположенную на линии врезания в зону В и удаленную от предварительно обработанного контура зоны А на расстоянии, большем радиуса фрезы К, на величину 4р, и произ1074666 з водят врезание в зону В параллельно стороне контура детали с рабочей подачей S„, соответствующей обработке паза, перемещая инструмент через точку 12 в точку 13.

Из точки 13 до точки 14 ведут обработку плоскости 1 зоны В с наибольшей глубиной резания t< и минутной подачей S, затем глубиной резания t® и подачей S> выполняют рабочий ход вдоль контура зоны В детали перемещая центр фрезы по спиралевидной траектории, причем из точки 14 в точку 15 10 параллельно линии 11 разбивки плоскости на зоны А и В и далее через точки 16 и 17 в точку 18 из последней, параллельно линии

II в точку 19, затем через точки 20 и 21 в точку 22. Из точки 22, обеспечивая перекрытие между рабочими ходами смежных зон А и В центр фрезы V перемещают параллельно линии II в точку 23, не доходя до участка рабочего хода вдоль противоположной стороны контура детали на величину радиуса К, затем в точку 24, совпадающую с точкои 10 рабочего хода в зоне А.

Выполняя рабочий ход из точки 24 через точки 25 и 26 в точку 27, расположенную за линией контура предварительно обработанной зоны А на расстоянии, равном величине перебега 4 р, производят выравнивание припуска, а по контуру зоны В при этом обработку ведут с глубиной резания t u минутной подачей S . Точкой 27 заканчивают обработку плоскости зоны В и переходят, к смежной зоне С.

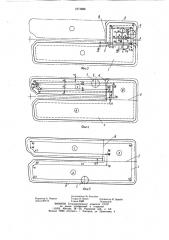

Из точки 27 на ускоренном ходу Sy фрезу

V перемещают в точку 28, расположенную на линии врезания в зону С и удаленную от предварительно обработанного контура зоны В на расстоянии, большем радиуса фрезы Ry на величину врезания 1 . и производят врезание с рабочей подачеи S, соответствую:цей обработке паза, перемещая инструмент через точки 29 и 30 в точку 31 (фиг. 4). Перемещая фрезу из точки 31 до точки 32, ведут обработку плоскости 1 зоны с наибольшей глубиной резания и минутной подачей $ . Из точки 32, обеспечивая перекрытие между рабочими ходами смежных зон В и С, центр фрезы Ч перемещают параллельно линии III в точку 33, не доходя до участка рабочего хода вдоль противоположной стороны контура детали на величину радиуса + затем в точку 34, совпадающей с точкой 26 рабочего хода в зоне В. Выполняя рабочий ход из точки 34 через точки 35 — 37 в точку 38, расположенную за линией контура детали на расстоянии равном радиусу фрезы + производят выравнивание припуска а по контуру зоны С, при этом глубину резания ведут с соответствующей глубиной резания t и минутной подачей S.

На этом заканчивают обработку плоскости 1 детали и переходят к фрезерованию контура IV с глубиной резания tq и минутной подачей Яц фрезу Ч из точки 38 перемещают вдоль сторон контура зоны В в точку 39. Из точки 39 переходят к фрезерованию контура зоны А, перемещая фрезу V через точки 40 — 42 до точки 43, для чего совмещают участки рабочих ходов зон В и А в точке 39. Затем перемещают фрезу вдоль контура зон А и В до точки 44. Затем снова совмещают участки рабочего хода вдоль другой стороны зон В и С, фрезу перемещают через точки 45 — 47 до точки 48.

Использование предлагаемого способа обработки обеспечивает улучшение качества и повышение точности изготавливаемых деталей на станках ЧПУ.

//7

1074666

Фиг,5

Редактор А. Черных

Заказ 204/13

Составитель М. Кольбич

Техред И. Верес Корректор И. Эрдейи

Тираж 1037 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4