Способ изготовления трубчатого припоя

Иллюстрации

Показать всеРеферат

СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЧАТОГО ПРИПОЯ, включающий изготовление заготовки с внутренними каналами, заполнение флюсом и волочение с наложением ультразвука, отличающийся тем, что, с целью увеличения производительности процесса и улучшения качества, заготовку припоя получают предварительным обжатием пучка прутков припоя до полного контакта внешних прутков между собой, а заполнение флюсом производят с наложениемультразвука.

(19) (11) СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

3(51) В 23 К 35/40

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21 ) 3540402/25- 27 (22) 23.11.82 (46) 23.02.84 Бюл. )) 7 (72) В.В.Клубович, Л.К.Конышев, Г.С.Басенок, В.С.Буцукин, В.П.Йегрей и A.Ï.Îâå÷êèí (71) Витебское отделение Института физики твердого тела и полупроводников AH Белорусской ССР и Витебское производственное объединение "Монолит" (53) 621.791 ° 3(088.8) (56) 1. Припои оловянно-свинцовые.

ГОСТ 29931-76.

2. Производство многоканальных трубок с флюсом иэ оловянно-свинцовых припоЕв. Информационный листок )) 1478. Рязанский территориальный центр научно-техничес и паг нды. ,3. Севе

Масаковск оловяннис ультраэву

1975, )) 8 (54 ) (57 ) СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЧА-

ТОГО пРипОя, включающий изготовление заготовки с внутренними каналами, заполнение флюсом и волочение с наложением ультразвука, о т л и ч а юшийся тем, что, с целью увеличения производительности процесса и улучшения качества, заготовку припоя получают предварительным обжатием пучка прутков припоя до полного кон« такта внешних прутков между собой, а заполнение флюсом производят с наложением ультразвука.

1074693

Изобретение относится к пайке, в частности к способу изготовления . трубчатого припоя в виде многоканальных трубок с флюсом и может применяться при изготовлении оловянносвинцовых припоев.

Известен способ производства одноканальной трубки с флюсом, при котором флнс размещен по центру труб- ки I1) .

Однако способ затрудняет получение 0 сплошного флюса по всей длине заготовки, а налйчие участков без флюса увеличивает расход припоя и в то же время прогрев припоя без флюса повышает его окисляемость, что снижает 15 качество паянного шва.

Кроме того, наличие участков без флюса обусловливает низкую флюсуемость паяемой поверхности, что также снижает качество паянного шва. 20

Известен также способ изготовления многоканальных трубок с флюсом из оловянно-свинцовых припоев 2) .

Согласно такому способу многоканальную трубку получают сочетанием трех последовательных операций: первая — отливка цилиндрической заготовки для экструзии, вторая " экструзия трубчатой многоканальной заготовки с одновременным заполнением каналов флюсом, третья — после« довательная прокатка трубчатой заготовки на линейных многоклетьевых прокатных станах на необходимый размер.

Однако таким способом затрудни- 35 тельно равномерно распределить флюс в каналах по длине трубки, что,не позволяет получить качественные паянные изделия в автоматизированном производстве. 40

Способ характеризует также большая трудоемкость изготовления многоканального трубчатого припоя и низкая производительность процесса.

Наиболее близким по технической сущности и достигаемому результату к изобретению является способ изготовления трубчатого припоя, включающий изготовление заготовки с внутренними каналами, заполнение их флюсом и волочение ее с наложением

50 ультразвука. Ультразвуковые колебания сообщают рабочему инструментуволоке. Таким образом изготавливают трубчатый оловянно-свинцовый припой с флюсом йа основе канифоли 3) . 55.

Известный способ характеризует низкая производительность изготовления припоя с флюсом, ибо вначале изготавливают трубку с расположением фхпоса внутри согласно способам (Ц 60 и Е21, а затем осуществляют волочение с наложением ультразвуковых колебаний на инструмент, недостаточная равномерность распределения флюса в каналах по длине трубки, что не позволяет получить качественные паянные изделия в автоматизированном производстве.

Цель изобретения — увеличение производительности процесса и улучшение качества.

Поставленная цель достигается тем, что согласно способу изготовления трубчатого припоя, включающему изготовление заготовки с внутренними каналами, заполнение их флюсом и волочение с. наложением ультразвука, заготовку припоя получают предварительным обжатием пучка прутков припоя до плотного контакта внешних прутков между собой, а заполнение флюсом производят с наложением ультразвука.

Заготовки формируют обжатием внешних прутков через разрезную волоку с размещением фасонной форсунки в центре заготовки. Придавая заданную форму форсунке и пропуская через центральное отверстие один или несколько прутков, возможно регулировать требуемое соотношение припоя и флюса.

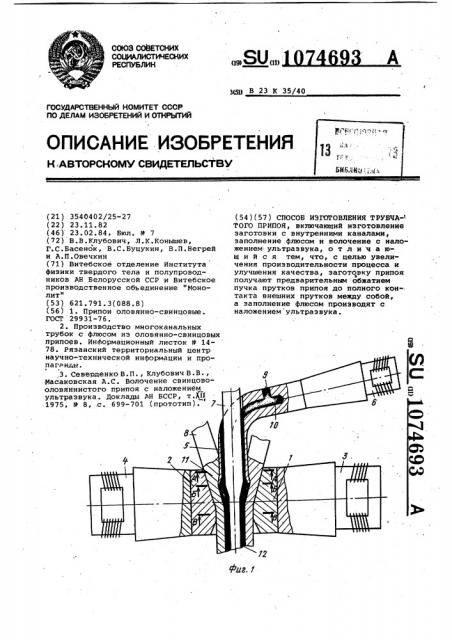

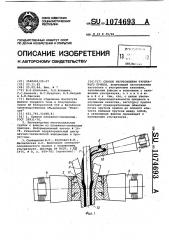

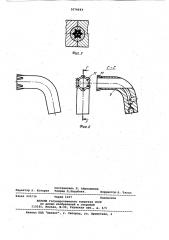

На фиг. 1 представлена схема устройства для осуществления предлагаемого способа, на фиг. 2 — разрез A-A на фиг. 1, наружные прутки, сдеформированные до плотного контакта между собой;. на фиг. 3 — разрез

Б-Б на фиг. 1, форма сдеформированных прутков в зоне торца форсунки; на фиг. 4 — разрез В-В на фиг. 1, форма полученной заготовки в зоне обжатия разрезной волокой при одном центральном прутке, на фиг. 5форма полученной заготовки в зоне обжатия разрезной волокой при трех центральных прутках, на фиг. 6 форсунка.

Устройство состоит из половинок

1 и 2 разрезной волоки, которые соединены соответственно с ультразвуковыми источниками 3 и 4. В коническом отверстии, образованном половинками

1 и 2 разрезной волоки, установлена форсунка 5, соединенная с ультразвуковым источником 6. Через отверстие в форсунке 5 пропущен один центральный пруток 7. В отверстие разрезной волоки пропускают шесть прутков 8.

Через отверстия форсунок 9 и 10 заполняют флюсом, образованную форсункой 5 с ножами 11 (фиг. 6) на ней, полость

12. Для более равномерного распределения флюса по центру заготовки взамен центрального прутка 7 возможна установка нескольких прутков. На фиг. 5 представлена форма полученной заготовки при трех центральных прутках.

Трубчатый припой получают следующим образом.

В отверстие, образованное половинками 1 и 2 разрезной волоки, вводят

1074693

4 -A

Б-Б

Фиг. 2 с заправленнычи концами прутки 8, образующие наружную поверхность, через отверстие в форсунке 5 пропускают с заправленным концом пруток (или прутки) 7. Включают ультразвуковые источники 3, 4 и б и осуществ- 5 ляют волочение всех прутков одновременно. При этом форсунка 5 установлена так, что ее выступы 11, предназначенные для формирования полости 12, расположены в полостях между 10 прутками 8 и 7.

Когда наружные прутки 8 плотно соединяются между собой (фиг. 2), через отверстия 9 и 10 подают флюс в полость 12 и осуществляют дальнейшее волочениеь Под действием ультразвукового капиллярного эффекта флюс перемещается в зазоре между прутком и отверстием в форсунке 5 и плотно, равномерно заполняет по- О лость 12..

Наложение ультразвуковых колебаний на половинки волоки и форсунку позволяют осуществлять волочение с минимальными усилиями. Волочение заготовки через разрезную волоку производят со степенью обжатия 85Ъ;

Волочение же заготовки через обычную волоку возможно производить со степенью обжатия 40%, что не обеспечивает достаточной плотности сжа- ЗО тия, а следовательно и герметичности между прутками, поэтому при дальнейшем волочении флюс выступает наружу заготовки, Последнее затрудняет волочение заготовки и снижает 35 качество изделия. Выполнение же на форсунке 5 расширительных ножей не обеспечивает формирование полости 12 с минимальными усилиями и заданных размеров. Полученную заготовку под- 4Q вергают дальнейшему волочению через разрезную волоку на устройстве до заданного размера.

Изготовление припоя производят известным и предлагаемы способами. 4

Исходные условия обработки: ультразвуковые преобразователи половинок волоки мощностью. 2,5 кВт, в количестве 2 шт.i амплитуда ультразвуковых колебаний каждой половинки волоки

15 MKM) частота ультразвуковых колебаний каждой половинки волоки 19,6

<Ф и 19,9 кГц соответственно; мощность ультразвукового преобразователя форсунки 2,5 кВт; амплитуда ультразвуковых колебаний торца Форсунки

12 мкм; частота ультразвуковых колебаний форсунко 19,3 кГц,материал прутков — оловянно-свинцовый припой марки ПОС-40; прутки диаметром 7 мм.

Прутки с заостренными концами в количестве б шт. заправляют в волоку. Затем через отверстия в форсунке пропускают центральный пруток. Все семь прутков захватывают тянущим устройством. Включают ультразвуковые преобразователи половинок волоки и форсунки и осуществляют волочение со степенью деформации 75%.

После плотного обжатия между собой наружных прутков и формирования плоскости форсункой подают в жидком состоянии канифоль и осуществляют дальнейшее волочение со скоростью 0,3 м/с и получают пруток диаметром б мм..

Известным способом осуществляют волочение пятиканальной заготовки диаметром 8 мм, со скоростью 0,2м/с.

За два прохода вначале получают диаметр 7 мм, затем — диаметр б мм.

Качество припоя, полученного предлагаемым и известным способами, определяют по размещению флюса по поперечному сечению заготовки с помощью лупы десятикратного: увеличе-, ния. флюс в припое, полученном предлагаемым способом, равномерно распределен по поперечному сечению, в припое же, полученном известным способом, распределен неравномерно, по поперечному сечению, в некоторых сечениях флюс обнаружен только в двух каналах.

Таким образом, предлагаемым способом получают качественный припой с равномерным распределением флюса по сечению и длине его и повышают производительность процесса в 3 раза в результате объединения операций заполнения припоя флюсом с одновременным волочением и увеличения скорости волочения.

8-8

1074693

Г-Г

Г

Г.

Фие. 6

Составитель Л. Абросимова

Редактор А. Коэориэ Техред Л.Коцюбняк,. Корректор A. Жяско

Заказ 432/14 Тираж 1037 Подписное

BHHHGH Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

ВЮ

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4