Способ изготовления резинометаллических элементов

Иллюстрации

Показать всеРеферат

1. СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗИНОМЕТАЛЛИЧЕСКИХ ЭЛЕМЕНТОВ , заключающийся в обезжиривании металлической ленты, нанесении на нее слоев клея и резины и намотке, отличающийся тем, что, с целью упрощения технологии изготовления , намотку металлической ленты производят с зазорами между витками, после этого обезжиривают, наносят слой клея, а затем элемент помещают в пресс-форму и наносят слой резины путем литья под давлением в образовавшиеся зазоры. 2. Способ по п. I, отличающийся тем, что перед намоткой металлической ленты в ней выполняют просечки, а образованные лепестки отгибают. (Л ел о 00 N5

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

y g F 16 F 15/02

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н А ВТОРСНОМЪ СВИДЕТЕЛЬСТВУ (21) 3419934/25-28 (22) 02.04.82 (46) 23.02.84. Бюл. № 7

1 5

Ю

О

CO

СЮ

ЬР

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (72) В. С. Лобузнов, А. С. Нефедов и А. П. Кондауров (71) Всесоюзный научно-исследовательский институт резинотехнического машиностроения (53) 621-567.1 (088.8) (56) 1. Патент США № 3690639, кл. 267—

57.1, 1972.

2. Авторское свидетельство СССР № 646642, кл. F 16 С 33/22, 1977 (прототип).

„„SU„„1075032 A (54) (57) 1. СПОСОБ ИЗГОТОВЛЕНИЯ

РЕЗИНОМЕТАЛЛИЧЕСКИХ ЭЛЕМЕНТОВ, заключающийся в обезжиривании металлической ленты, нанесении на нее слоев клея и резины и намотке, отличающийся тем, что, с целью упрощения технологии изготовления, намотку металлической ленты производят с зазорами между витками, после этого обезжиривают, наносят слой клея, а затем элемент помещают в пресс-форму и наносят слой резины путем литья под давлением в образовавшиеся зазоры.

2. Способ по п. 1, отличающийся тем, что перед намоткой металлической ленты в ней выполняют просечки, а образованные лепестки отгибают.

1075032

ИзобретеklHe <л носится к машиностроению и может быть использовано при изготовлении высоконагружепвы. рсзиномсталлических амортизаторов, гасящих биения, вибрации и ударные нагрузки на валы и оси механизмов машин и оборудования.

Известен способ изготовления резинометаллических элементов с наружной и внутренней металлическими обоймами, заключающийся в намотке металлической ленты, предварительно сдублированной с полосой из невулканизированной резины и запрессовке отдельно изготовленных наружной и внутренней обоймы (1(.

Наиболее близким по технической сущности к изобретению является способ изготовления резинометаллических элементов, заключающийся в обезжиривании металлической ленты, нанесении на нее слоев клея и резины, намотке и сборке элементов с последующей вулканизацией (2).

Недостатком известного способа является необходимость непрерывной подготовки поверхности металлической ленты (обезжирпвание, мойка, сушка) и наложения слоев клея и резины на непрерывной технологической линии, которая занимает большие производственные IIJIQLUàäè и требует сложного синхронного привода и регулирования.

Целью изобретения является упрощение технологии изготовления.

Указ; иная цель достигается тем, что согласно способу изготовления резинометаллических элементов, заключающемуся в обезжириьании металлической ленты, нанесении на нес слоев клея и резины и намотке, намотку металлической ленты производят с зазорами между витками, после этого обезжиривают, наносят слои клея, а затем элемент помещают в пресс-форму и наносят слой резины путем литья под давлением в образовавшиеся зазоры.

1(роме того, перед намоткой металлической ленты в пей выполняют просечки, а образованные лепестки отгибают.

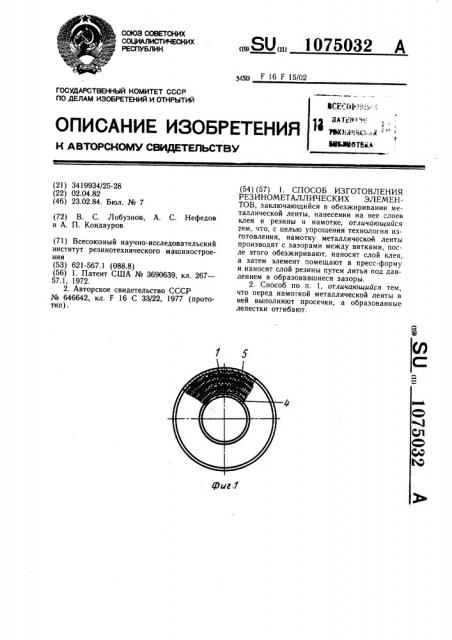

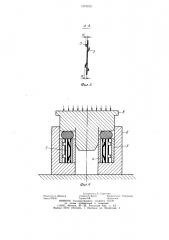

На фиг. 1 показан резинометаллический

5 элемент в сборе; на фиг. 2 — пример расположения просечеHkkblx лепестков на участке металлической ленты; на фиг. 3 — — сечение А — А на фиг. 2; на фиг. 4 — exeva заполнения межвиткового пространства резиновой смесью. п На металлической ленте 1 штамповкой выполняют просечки 2 с отгибанием получающихся при этом лепестков 3. Затем отрезок ленты расчетной длины наматывают на втулку 4 и вставляют в обойму 5. В собранном таким образом рези нометаллическом элементе образуются зазоры а между соседними витками за счет отогнутых лепестков 3. ,Чалее в собранном виде резинометаллический элемент поступает на обезжиривание и промывку, которые могут производиться в ваннах (не показаны), затем элемент су20 шат и наносят на него слои клея по резине методом окунания и производят их сушку.

После этого элемент подают в пресс-форму 6, где заполняют резиновой смесью образовавшиеся зазоры 7. Заполнение зазоров осуществляют литьем под давлением пуансоном 8 по принципу трансферного формирования резинотехнических изделий на обычном прессе.

Предлагаемый способ упрощает техноло30 гию изготовления резинометаллических элементов: исключаются операции стыковки, не требуется сложное специализированное оборудование, связанное в единую технологическую линию сложными системами электропривода и автоматики, снижаются требования к пожаро- и взрывобезопасности электрооборудования, снижаются вопросы борьбы со статическим электричеством.

1075032

Составитель Е. Савостин

Редактор A. Шандор Техред И. Верес Корректор Г. Решетник

Заказ 229/31 Тираж 913 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4