Центробежная мельница

Иллюстрации

Показать всеРеферат

ЦЕНТРОБЕЖНАЯ МЕЛЬНИЦА, содержащая корпус с двумя размольными камерами, соединенными между собой тангенциальным каналом, размещенные в каждой камере роторы с разгонными лопатками, загрузочные патрубки для каждой камеры и расположенный в канале, равноудаленный от осей вращения роторов выгрузочный патрубок, отличающаяся тем, что, с целью повышения качества готового продукта, роторы выполнены с возможностью встречного вращения, тангенциальный канал расположен с внешней стороны камер и снабжен размещенными между роторами, установленными под углом друг к другу, отбойными плитами, стенки У-образной формы, направленной ребром пересечения плит к выгрузочному патрубку с углом наклона каждой из плит в плане к прямой, соединяющей центры вращения роторов, равным 45-74°, а на рабочих поверхностях отбойных плит смонтированы под углом 16-45° к касательной окружности роторов вертикальные пластины.

СОЮЗ СОВЕТСНИХ, СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК

„„SU„„1076138 А

5(5D В 02 С 708

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

1;;

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

М АВТОРСКОМ,Ф СВИДЕТЕЛЬСТВУ (21) 3466752/29-33 (22) 07.07.82

46) 28.02.84. Бюл. № 8

72) Н. М. Смирнов, В. Н. Блиничев, Е. В. Таланов и М. В. Квашнин (71) Ивановский ордена Трудового Красного Знамени химико-технологический институт (53) 621.926.73 (088.8) (56) 1. Stratomuhle der Firma MLAG

«Aufbereitungs Technik>, .1964, № 5, с. 267, рис. 16.

2. Авторское свидетельство СССР № 952321, кл. В 02 С 7/08, 1981. (54) (57) ЦЕНТРОБЕЖНАЯ МЕЛЬНИЦА, содержащая корпус с двумя размольными камерами, соединенными между собой тангеициальным каналом, размещенные в каждой камере роторы с разгонными лопатками, 10 загрузочные патрубки для каждои камеры и расположенный в канале, равноудаленный от осей вращения роторов выгрузочный патрубок, 0TilQ þ u TeM, ITQ, с ue. I bio повышения качества готового продукта, роторы выполнены с возможностью встречного вращения, тангенциальный канал расположен с внешней стороны камер н снабжен размещенными между роторами, установленными под углом друг к другу, отбойными плитами, стенки У-образной формы, направленной ребром пересечения плит к выгрузочному патрубку с углом наклона каждой из плит в плане к прямой, соединяющей центры вращения роторов, равным

45 — 74, а на рабочих поверхностях отбойных плит смонтированы под углом 16 — 45 к касательной окружности роторов верти- с кальные пластины.

1076138

Изобретение относится к оборудованию для тонкого измельчения различных материалов повышенной твердости.

Наиболее близкой по технической сущности к изобретению является центробежная мельница, содержащая корпус с двумя размольными камерами, соединенными между собой тангенциальным каналом, размещенные в каждой камере роторы с разгонными лопатками, загрузочные патрубки для

30 каждой камеры и расположенный в канале, равноудаленный от осей вращения роторов выгрузочный патрубок (2) .

Несмотря на то, что в мельнице данной конструкции относительная скорость нагружения измельчаемого материала составляет

300 — 400 м/с, в ней имеет место проскок 40 крупных частиц зоны помола (тангенциального канала). В зависимости от дисперсности измельчаемого материала проскок частиц составляет 2 — 5О/о. Это обусловлено тем, что в процессе выхода исходного материала из загрузочного патрубка происходит его сепарация. Тонкие фракции в силу своей меньшей инерционности быстрее попадают на ротор и быстрее с него сходят. Крупные частицы, не попавшие в зону помола (тангенциальный канал) „прижимаются центробежной силой к стене корпуса и двигаются

50 по кругу вместе с потоком воздуха. 3а счет

rèë трения эти частицы теряют скорость и изнашивают корпус. Частицы возвращаются в тангенциальный канал, имея скорость на порядок меньше скорости схода частиц с ротора. Поэтому крупные частицы, не попавшие в тангенциальный канал, снижают эффективность процесса разрушения матеИзвестна центробежная мельница, состоящая из цилиндрического корпуса, на внутренней поверхности которого установлено отбойное кольцо, ротор с разгонными лопатками, выгрузочного и соосного загрузочного патрубков. При работе мельницы исходный материал через загрузочный патрубок подается на вращаю1цийся с определенной скоростью ротора мельницы и равномерно распределяется по нему.

За счет центробежных сил и потока воздуха частицы разгоняются и отбрасываются на отбойное кольцо. После однократного 15 нагружения продукт помола выгружается через выгрузочный патрубок. Регулировка тонины помола осуществляется изменением скорости вращения ротора. Максимальная линейная скорость ротора составляет 230 м/с, при этом тонина помола составляет 100 /ц (менее 35 мкм)141.

Невозможность достичь высокой тонины помола обусловлена малой скоростью нагружения измельчаемого материала. Кроме того, большой расход воздуха (0,5—

15 мз/мин) создает воздушную подушку, которая смягчает удар частиц об отражательное кольцо. риала в мельнице. В итоге готовый v-- т кт получается с размером частиц 100О/о (мен: .

10 Mi bi) .

Цель изобретения — повышение качества готового продукта.

Указанная цель достигается тем., что в центробежной мельнице, содержащей корпус с двумя размольными камерами, соединенными между собой тангенциальным каналом, размещенные в каждой камере роторы с разгонными лопатками, загрузочные патрубки для каждой камеры и расположенный в канале, равноудаленный от осей вращения роторов выгрузочный патрубок, роторы выполнены с возможностью встречного вращения, тангенциальный канал расположен с внешней стороны камер и снабжен размещенными между роторами, установленными под углом друг к другу, отбойными плитами, стенки У-образной формы, направленной ребром пересечения глит к выгрузочному патрубку с углом наклона каждой из плит в плане к прямой, соединяющей центры вращения роторов, равным 45—

74, а на рабочих поверхностях отбойных плит смонтированы под углом 16 — 45 к касательной окружности роторов вертикальные пластины.

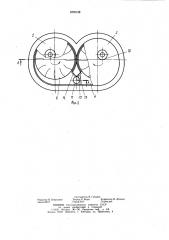

На фиг. 1 схематично изображена центробежная мельница, продольный разрез; на фиг. 2 — то же, поперечный разрез.

Мельница содержит корпус 1 с двумя спиральными камерами 2 и 3 измельчения, соединенными между собой тангенциальными каналом 4, расположенным с внешней стороны камер измельчения. Сверху и снизу тангенциальный канал соответственно ограничен корпусом мельницы и плитой 5, на которой смонтированы камеры измельчения. Внутри каждой камеры имеется ротор 6, который состоит из вала 7 и диска 8. На диске закреплены разгонные лопатки 9, изогнутые в сторону врап;-ения ротора. На горизонтальной поверхности каждой камеры установлено по одному загрузочному патрубку 10, а в канале 4 расположен выгрузочный патрубок 11. Роторы выполнены с возможностью встречного вращения. В тангенциальном канале 4 смонтированы отбойные плиты 12 в виде У-обратной стенки, направленной ребром пересечения плит к выгрузочному патрубку 11. Отбойные плиты 12 в плане установлены под углом 45—

74 к прямой, соединяющей центры вращения роторов. Рабочие поверхности отбойных плит 12 имеют вертикальные пластины 13, образующие накопители измельченного материала. Пластины в плане смонтированы под углом 16 — 45 к касательной окружности роторов.

Мельница работает следующим образом.

Измельченный материал через загрузочные патрубки 10 одновременно подается на

1076138

S0 разгонные лопатки 9 обоих роторов. Ввиду того, что загрузочные патрубки 10 смещены относительно оси вращения ротора, измельчаемый материал в каждый промежуток времени попадает- только на одну из разгонных лопаток 9. Частицы, попавшие на разгонные лопатки, изогнутые в сторону вращения ротора, за счет центробежных сил и сил трения накапливаются на них. Процесс накопления протекает до тех пор, пока измельчаемый материал не заполнит изгибы разгонных лопаток. Следующие частицы начинают скользить по накопившемуся материалу и отбрасываться с обеих роторов навстречу друг другу. В зависимости от свойств и размера измельчаемого материала загрузочные патрубки 10 смещаются относительно оси вращения ротора и тангенциального канала 4 так, чтобы частицы отбрасывались в тангенциальный канал. В том случае, если измельчаемый материал имеет большую дисперсность, то увеличивается факел схода частиц с ротора. Это обусловлено тем, что при выходе измельчаемого материала из загрузочного патрубка поток час тиц изменяет направление почти на 90, поэтому происходит инерционная сепарация. Тонкие фракции частиц в силу своей меньшей инерции быстрее попадают на разгонные лопатки и быстрее с них сходят, чем крупные фракции, поэтому часть крупных частиц не попадает в тангенциальный канал, а отбрасываются на отбойные плиты 12.

3а счет сил инерции первые частицы измельчаемого материала набиваются между вертикальными пластинами 13 накопителей.

Затем процесс помола, в основном, осуществляется на слое измельчаемого материала.

Ввиду того, что вероятность разрушения крупных частиц во много раз больше, чем мелких, то скорости соударения частиц с отбойной плитой достаточно для их разрушения. Тонкие фракции частиц разрушаются при столкновении друг с другом в тангенциальном канале. В результате такого ,селективного ндгружения гранулометрический состав продукта помола получается более однородным по размерам. Получение готового продукта с размером частиц 100О/ц (менее 5 мкм) достигается тем, что в зоне помола (тангенциальном канале) дополнительно установлены две отбойные плиты под углом (45 — 74 ) к линии, проходящей через центры вращения роторов. Это обеспечивает перпендикулярное нагружение из мельчаемого материала. Если увеличить угол наклона отбойных плит более 74 или

30 уменьшить менее 45, то произойдет снижение интенсификации процесса помола, т.е. размер частиц в готовом продукте в этом елучае будет 100О/р (менее 10 — 15 мкм), кроме того, снизится надежность мельницы (намол железа возрастает до 1О/o). При увеличении угла наклона более 74 часть крупных частиц (до 5 — 10О/О) попадает в зазор между ротором и корпусом. Крупные частицы, не попавшие в зону помола (тангенциальный канал), прижимаются центробежной силой к стенке корпуса и двигаются по кругу вместе с потоком воздуха. 3а счет сил трения эти частицы теряют скорость и изнашивают корцус. Частицы возвращаются в тангенциальный канал, имея скорость на порядок меньше скорости схода частиц с ротора. Поэтому крупные частицы, не попавшие в тангенциальный канал, снижают эффективность процесса разрушения частиц, сошедших с ротора. При уменьшении угла наклона отбойных плит менее 45 часть крупных частиц нагружается об отбойную плиту под острым углом. Такой вид нагружения приводит к снижению степени измельчения и увеличению намола железа. Снижение степени измельчения обусловлено тем, что не вся энергия, подведенная к частице, идет на процесс разрушения частиц.

Та часть энергии, которая затрачивается на передвижение частиц (1 — 10О/о от общей энергии), обусловливает абразивный износ накопителей, находящихся на отбойных плитах.

Наличие вертикальных пластин на отбойных плитах, образующих накопители, обеспечивает повышение надежности мельницы, с точки зрения уменьшения помола железа в готовом продукте. Минимальный износ накопителей наблюдается в том случае, если они параллельны траектории движения частиц: Для большого ряда измельчаемых материалов угол наклона накопителей должен находиться в пределах 16 — 45 . При этом намол железа в готовом продукте составляет 0,2 — 0,5О/р. При увеличении угла наклона накопителей относительно соответствующей касательной к радиусу ротора более 45 или уменьшении менее 16 намол железа составит 0,6 — 0,8О/О. Это обусловлено увеличением площади контакта накопителей с измельчаемым материалом.

Использование предлагаемой мельницы позволяет повысить качество продукта по гранулометрическому составу, снизив при этом энергетические затраты.

1076138

Редактор Н. Безродная

Заказ 581/7

Составитель В. Губарев

Техред И. Верес Корректор М. Демчик, Тираж 616 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4