Немагнитная сталь

Иллюстрации

Показать всеРеферат

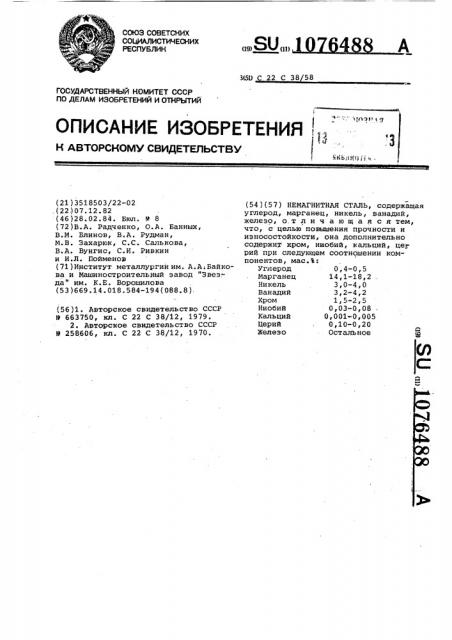

НЕМАГНИТНАЯ СТАЛЬ, содержащая углерод, марганец, никель, ванадий, железо, о.тличающаяся тем, что, с целью повышения прочности и износостойкости, она дополнительно содержи хром, ниобий, кальций, цер рий при следующем соотношении компонентов , мас.%: 0,4-0,5 Углерод 14,1-18,2 .. Марганец 3,0-4,0 Никель 3,2-4,2 Ванадий 1,5-2,5 Хром 0,03-0,08 . Ниобий 0,001-0,005 Кальций 0,10-0,20 Церий Остальное Железо (Л

СОЮЗ СОВЕТСКИХ

СО4ИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19) (11) 3(51) С 22 С 38 58

ОПИСАНИЕ ИЗОБРЕТЕНИЯ )1ЬЛИ0 (1 и

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

Н AST0PCHOMV СВИДЕТЕЛЬСТВУ (21)3518503/22-02 .(22.)07.12.82 (46)28.02.84. Бюл. )) 8 (72)В.А. Радченко, О.A. Банных, В.M Блинов, В.A. Рудман, М.В. Захарюк, С.С. Салькова, В.A. Вунгис, С.И. Ривкин и И.Л. Пойменов (71 ) Институт металлургии им. A.A. Байкова и Машиностроительный завод "Звез; да" им. К.Е. Ворошилова (53)669.14 ° 018.584-194(088.8). (56)1. Авторское свидетельство СССР

Р 663750, кл. С 22 С 38/12, 1979.

2. Авторское свидетельство СССР

Р 258606, кл. С 22 С 38/12, 1970 ° (54)(57) НЕМАГНИТНАЯ СТАЛЬ, содержащая углерод, марганец, никель, ванадий, железо, о.т л и ч а ю щ а я с я тем, что, с целью повышения прочности и износостойкости, она дополнительно содержит хром, ниобий, кальций, це рий при следующем соотношении компонентов, мас.Ъ:

Углерод 0,4-0,5

Марганец 14,1-18,2

Никель 3,0-4,0

Ванадий 3,2-4,2

Хром 1,5-2,5

Ниобий 0,03-0,08

Кальций 0,0010,005 церий О, 10-0, 20

Железо Остальное

10 76488

Изобретение относится к металлургии, в частности к стареющей высокопрочной немагнитной стали, и может быть использовано для изготовления высоконагруженных немагнитных деталей (в том числе сложной формы и больших сечений ) энергетического и транспортного машиностроения, ра.— ботающих при высоких контактных нагрузках.

Известна немагнитная сталь (1 ), содержащая, мас.Ъ:

Углерод 0,3-0,43

Марганец 20,5-22,5

Никель 11-13

Ванадий 0,8-1 2 15

Железо Остальное

Недостаток указанной стали — низкие прочностные свойства.

Наиболее близкой к предлагаемой по достигаемому эффекту является 20 стареющая немагнитная сталь (2 ), содержащая, мас.Ъ:

Углерод 0,3-0,5

Марганец 14-18

Никель : 8.—.12 25

Ванадий 0,7-1,7

Железо Остальное

Применение известной стали для изготовления немагнитных высоконагруженных деталей, работающих в уз- 3ц лах трения затруднительно, так как ее .химический состав и существующие методы упрочнения немагнитных сталей не обеспечивают получения требуемого для указанных деталей сочетания высоких показателей механических свойств, низкой магнитной проницаемости(р<1,01 Гс/3 ) и хорошего качества азотированного слоя глубиной более 0,25 мм. Известная сталь после упрочняющей термической обработки не обладает требуемым для высоконагруженных деталей уровнем прочности.

Кроме того, у этой стали после азотирования, необходимого для повышения ее износостойкости, низкие значения глубины и твердости аэотированного слоя не обеспечивают надежную работу укаэанных деталей.

Цель изобретения — повышение прочности и износостойкости. 50

Укаэанная цель достигается тем, что немагнитная сталь, содержащая углерод, марганец, никель, ванадий, железо, дополнительно содержит хром, ниобий, кальций, церий при следую- 55 щем соотношении компонентов, мас.Ъ:

Углерод Ок4-Ос5

Марганец 14,1-18,2

Никель 3,0-4,0

Ванадий 3,2-4,2 бО

Хром 1,5-2,5

Ниобий 0,03-0,08

Кальций 0,001-0,005

Церий 0,1-0,20

Железо Остальное

При содержании ванадия, ниобия и углерода менее указанных пределов не достигается требуемого упрочнения стали, так как в процессе ее термической обработки образуется малое количество ((0,5 вес. Ъ ) упрочняющих карбидных частиц,VC. Введение в сталь ванадия, ниобия- и углерода в количествах, больших установленных пределов легирования, приводит .к высокому упрочнению и охрупчиванию стали (акт испытаний) в результате выделения в процессе старения большого количества карбидов VC u

NaC. Добавка в сталь 0,03-0,08 мас.Ъ ниобия, который с углеродом образует труднорастворимые при нагреве под за-. калку карбиды NbC, обеспечивает получение мелкозернистой структуры и практически полного растворения при за.,калке карбидов VC, что способствует повышению прочности стали после старения и улучшения качества аэотированного слоя. Высокое содержание ванадия в стали, превышакщее необходимое для полного связывания его с углеродом, и добавки хрома в количестве

1,5-2,5 мас.Ъ увеличивают твердость азотированного слоя.

Введение в сталь хрома в количествах более 2,5 мас.Ъ приводит при иэотермических выдержках к образованию по границам зерен крупных частиц карбидов хрома Ме7С или Ме зС, которые резко снижают пластичность стали. Выбранные пределы легирования стали углеродом, марганцем, никелем и хромом обеспечивают стабильность аустенитной структуры. После термической обработки (закалка 1170 С, старение при 650 С 15 ч)), сталь остается немагнитной и(1,01 Fc/3, табл. 1 ). Малые добавки церия и кальция в количествах 0,10-0,20 и 0,0010,005 мас.Ъ соответственно способствуют улучшению технологичности стали.

Высокая пластичность при 9001200 С этой стали обеспечивает получение с помощью горячей прокатки или штамповки различных видов штампованных и катаных заготовок. Технология выплавки стали не меняется по сравнению с используемой для известной стали. Сталь выплавляют в открытой индукционной электропечи и подвергают термической обработке и аэотированию для максимальнопо ее упрочнения.

В табл. 1 приведен химический состав дисперсионно-твердеющих сталей.

1076488

Таблица 1

Плавка, Состав стали, мас.%

Mn Ni V Cr

С Nb Се Са Fe

1.3, 1

0,29

2,3

2,9

0 5

Остальное

3,0 3,2

0 03 0 10 0 001

14,1

0,40

1,5

0,44

15,9

3,3

3,8

1,8

0,07 0,10 0,002

0,08 0,20 0,005,4

18,2.

0,50

4,0

2,5

20,3

0,59

5,8

4,9

0,21 0,20 0,006

4,2

14,3

0,34

8.,4

0,85

17,9

0,50

11 7 1,50

У предлагаемой стали, имеющей после термической обработки мелкозернистую структуру, обеспечивается после азотирования хорошее качество азотированного слоя без выкрашивания и сколов.

В табл. 2 приведены механические свойства, магнитная проницаемость и, величина аустенитного зерна и и характеристики азотированного слоя ста, лей (закалка)от 1170 С и старение при 650 С 15 ч

Таблица 2

Механические свойства сталей

Характеристики азотированного слоя Í< кДж см2

М<

Гс

Э o,z <

МПа Ъ ср<

Глубина, мм Дефекты

43 47

О 29

0,59

1 910

1,004

580

Выкрашивание и сколы

Нет

Нет

Нет

1,5 1,004

9,0 1,006

5 1350 1200 4 7 6 1020 620 23 28

Нет

Выкрашивание и сколы

7 1160 960

16 25.4,5 1,004 50 О 12 Выкраши0,34 вание и сколы

Ф В числителе и знаменателе - глубина азотированного слоя с твердостью Н<600 ?????????? ???????????????????????? ?? ?????????? 80?? n + 20 nh> при температурах соответственно

600 С - 30 ч. и 750 С вЂ” 20 ч °

2 1270 1100

3 1280 1120

4 1310 1160

21 27

18 2

15 24

5,0 1,005

4,0 1,005

4,0 1,005

0 26

0,63

0 25

0,64

0 25

0,65

0 26

0,65

0 10

0,32

1076488

Таблица 3

Максимальные контактные напряжения

МПа

Нагрузки (Н 1

Суммарная потеря в весе, ч

Известная сталь

Предлагаемая

294

0,023

0,034

350

0,005

0,010

485

490

0,017

0,042

0,045

735

556

0,017

0,024

0,025

655

980

0,058

0,063

1180

735

1470

800

Составитель Л. Суязова

Редактор С. Квятковская Техред Ж.Кастелевич КорректорA

Заказ 670/25

Тираж 603 Подписное

BHHHIIH Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-.35, Раушская наб., д. 4/5

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4

Азотирование обеспечивает предлагаемой стали слой глубиной 0,250,40 мм и твердость:НУ„ 730-870, известной — глубину аэотйрованного слоя 0,15-0,35 мм и твердость НУ.„О

600-630. 1О

Сравнительные испытания на износостойкость и контактную прочность проводят на машине МИ-1М при трении качения с удельным проскальзыванием равным 15% на роликах 28,6.мм,1О по следующей методике. Два ролика од1

Стали плавок 1 и 5 (состав которых выходит из пределов предлагаемого) имеют низкие уровни прочности (4 (600 MIIa у плавки 1 или пластично- 4О сти и ударной вязкости (с "= 4% и.d =

1,5 кДж/см у плавки 51, что не обеспечивает надежную работу высоконагруженных немагнитных деталей.

По прочностным характеристикам, величине аустенитного зерна, глубине новременно вращаются в разные стороны со скоростями 425 и 360 об/мин.

При каждой нагрузке образцы испыты ваню в течение 40 ч, по окончании этапа определяют иэйос образцов при потере веса.

Принятые нагрузки на ролики и соответствующие им контактные напряжения, а также величина суммарного износа после каждого этапа испытаний приведены в табл. 3. и качеству азотированного слоя табл.

2), известная сталь (плавки б и 7 существенно уступает предлагаемой стали и не может быть использована для изготовления высоконагруженных немагнитных деталей.

Ожидаемый экономический эффект от применения предлагаемой стали составит 100 тыс.руб. в год.