Сверхпроводящий материал

Иллюстрации

Показать всеРеферат

СВЕРХПРОВОДЯЩИЙ МАТЕРИАЛ, содержащий технеций и углерод, отличающийся тем, что с целью повьшения критической температуры сверхпроводящего перехода, он содержит компоненты при следующем соотношении, ат.%: технеций 78-68; углерод 22-32, и имеет решетку примитивного куба. О) ел о to

СОЮЗ СОВЕТСНИХ

И Л ИП

РЕСПУБЛИН (19) (11) ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР пО делАм изОБРетений и ОтнРытий

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

M АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 3498342/23-26 (22) 04. 10. 82 (46) 28. 02. 84 Вюл. 9 8 (72) 10.Ë.Васильев, В.N.Голянов, Л.A.Елесин и ?1.Н.Михеева (53) 621.315.592(088.8) (56) 1. 3tutler S.Н. Superconducting

Technetium.-Tungsten Ailous.

"Phys.Rev.", 1965, v.. 140, A-1177 1180i

2. Giorgi А.Е., Sziklarz Е.G.

Superconductivity of technetium .

and technetium carbide. †"7. of

the Less Common metals", 1966, v. ll, В б, р. 445 (прототип)., 3(51) С 3 0 В 2 9 36 р H 01 1„ 3 9 1 2 (54 ) (57 ) СВЕРХПРОВОДЯЩИЙ МАТЕРИАЛ, содержащий технеций и углерод, о т л и ч а ю шийся тем, что с целью повыаения критической температуры сверхпроводящего перехода, он содержит компоненты при следующем соотношении, ат.8: технеций 78-68) углерод 22-32, и имеет реиетку примитивного куба.

1076502

Изобретение относится к сверхпроводящим материалам и может быть использовано в криогенной микроэлектронике и в качестве детекторов различных видов излучения.

Известны сверхпроводящие материалы, содержащие технеций, например технеций-вольфрам (0,2 Тс — 0,8 9/) с критической температурой сверхпроводящего перехода Т„ = 3,85 К, и технеций — вольфрам (0,6 Tc— 10

0,4 OI) с критической температурой сверхпроводяиего перехода Т - 7,88 К (1 3 °

Наиболее близким к предлагаемому является карбид технеция TcC, co- 15 держащий 50 ат. 8 технеция и 50 ат. 8 углерода. Карбид технеция имеет решетку объемноцетрированного куба с параметром et=3,985 A (2j.

Известный материал имеет низкую критическую температуру сверхпроводящего .перехода Т -3,85 К., Гель изобретения — повышение критической температуры сверхпроводящего перехода.

Для достижения указанной цели сверхпроводящий материал, содержащий технеций и углерод, содержит компоненты при следукщем соотношении, ат.8| технеций 78-68; углерод

22-32 и имеет реиетку примитивного куба.

Укаэанное содержание компонентов в материале обеспечивает образование соединения технеция с углеродом, которое имеет решетку прими-.

THBHoIo куба и отличается значительно более высокой критической температурой сверхпроводящего перехода Т„=15 К.

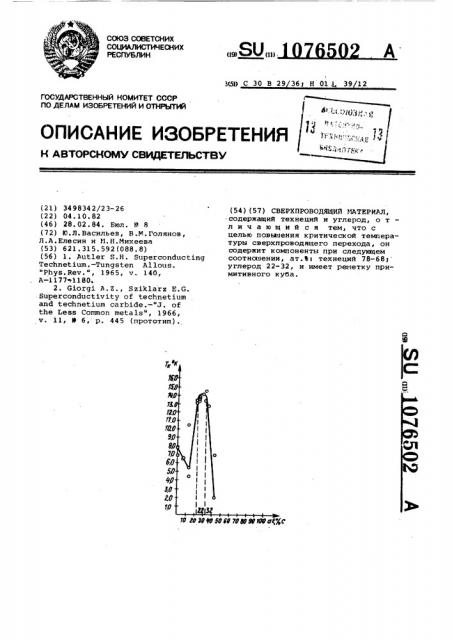

На чертеже показана зависимость 40 критической температуры сверхпроводящего перехода от состава материала. . Данный материал имеет реиетку примитивного куба с параметром 45 а=6,66 A и обладает критической температурой сверхпроводящего перехода 15 К в диапазоне содержания углерода 22-32 ат.8.

УкаэанньФ материал получен на 50 установке ионного распыления путем нанесения на подложку чередукщихся субмоноатомных слоев технеция и углерода и последукщего обжига полученного материала при температуре . 55 до. 500 С в вакууме. Чередование субмоноатомных слоев технеция и углерода обеСпечивают путем быстрого перемещения тележки с подложкой между камерой, где распыпяется техне- 60 ций, и камерой, где распыляется углерод. Время осаждения вещества в каждой камере, т.е. толщину наносящего слоя, вычисляют на основании скоростей распыления технеция и углерода, которые определяют в предварительных экспериментах. Например, материал, состоящий из 25 ат.8 углерода и 75 ат.Ъ технеция, получают следующим образом.

Предварительно определяют скорости распыления технеция и углерода (по отдельности). Для этой цели при заданных постоянных параметрах разряда (напряжение 4 кВ, ток разряда 1000 MKA) осаждают в течение

1,2 и 4 ч на отдельные подложки пленку технеция и в течение 3,6 и

12 ч на другие подложки пленку углерода. Затем проводят измерения получившихся толщин осажденных пленок технеция и углерода на приборе TA LY5TEP ", который позволяет измерять толщины осажденных пленок с точностью до > 10 А. Зная время осаждения и толщину осажденной пленки, определяют скорость распыления технеция и углерода.Эти скорости оказываются постоянными и независящими от времени распыления. Скорость распыления технеция составляет

10,0 A/ìèí. Скорость распыления углерода составляет 2,2 А/мин.

Толщину моноатомного слоя технеция принимают равной удвоенному металлическому радиусу атома технеция, толщину моноатомного слоя углерода принимают равной удвоенному ковалентному радиусу атома углерода. Эти величины равны 0,77 А для углерода и 1,36 Х для технеция.

Зная время распыления и толщины моноатомных слоев технеция и углерода, определяют время осаждения одного моноатомного слоя технеция или углерода. Эти величины составляют 16,3 и 42,0 соответственно. За

16,3 с осаждается 482 атома технеция на площади 50 50 K. Чтобы полу« чить материал с 25 ат.8 С, необход ыо осадить на ту же площадь поверх моноатомного слоя технеция субмоноатомный слой углерода иэ

160 атомов углерода. Зная, что за

42 с осаждается 703 атома углерода получаем, что время осаждения субмоноатомного слоя углерода иэ 100 атомов составляет 9,5 с. Полученный таким образом моиослой материала содержит 25 ат.8 углерода {160 атомов) и 75 ат.8 технеция (482 атома) .

Количество чередукв ихся слоев для получения пленки материала 25 ат.8

С и 75 ат.8 Тс толщиной 500 а рассчитывают следующим образом.

Толщину моноатомного слоя технеция, осаждаемого эа время 16,3 с, принимают равиой металлическому диаметру атома технеция 8 =2,72 А (диаметр атома технеция в его кристаллической решетке). Толщину субмоиоатом1076502

Составитель В. Еезбородова

Техред О. Неце Корректор А.Повх

Редактор С. Кв ятков ск ая

Заказ 673/25 Тираж 352 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Ф

Филиал ППП Патент, r. Ужгород, ул. Проектная, 4 ного слоя углерода вычисляют по формуле оо где d< — толщина субмоноатомного слоя углерода;

< с — толщина моноатомного слоя 5 углерода, равная диаметру атома углерода в его кристаллической решетке.; время осаждения полного моноатомного слоя углеро- 10 да1 25 — время атомного слоя углерода, в котором число атомов составляет 25% от числа атомов технеция в полном моноатомном слое технеция.

Таким образом, толщина полного моноатомного слоя материала составля. ет тс + с

Для получения пленки материала толщиной t= 500 А необходимо

4=4/Н = 162, где 4 — число полных моноатомных слоев материала; толщина пленки материала;, И - толщина полного моноатомного слоя материала.

Отсюда следует, что для получения материала заданного состава и толщины необходимо передвинуть тележку с подложкой из камеры технеция в камеру углерода 162 раза. При этом в каждой камере выдерживается Ç5 соответствукщая экспозиция (для Тс

16,3 с, для С 9, 5 с) ° Состав полученного таким способом материала

11роверяют на электронном микроскопе

"ТЕМСКАН вЂ” 100 СХ", оборудованном микрорентгеноспектральной приставкой

"KEyEKC для количественного опреде.". ления элементного состава массивных и тонкопленочных материалов. Для материала с 32 ат.Ф углерода время нанесения одного субмоноатомного слоя технеция 16,3 с, время нанесения одного субмоноатомного слоя углерода 13,5 с. Для материала с

22 ат.Э углерода время нанесения одного субмоноатомного слоя технеция l6,3 с, время нанесения одного субмоноатомного слоя углерода

8,5 с.

Все образцы ТсС имеют решетку нримитивного куба с параме ром

Н=.6,66 А. Полученные аналогичным способом материалы с процентньм содержанием углерода ниже 22 ат.Ф и выае 32 ат.Ф имеют значительно более низкие критические температуры сверхпроВодящего перехода Т .

Например, техиеций с содержанием углерода 12 ат.Ф имеет критическую температуру сверхпроводящего нерехода T<=5,5 К, технеций с содержанием углерода 40 ат.В имеет критическую температуру сверхпроводящего перехода ТК-2,0 К, Таким образом, предлагаемый материал обладает более высокой критической температурой сверхпроводящего перехода Тк-15 К по сравнению с известным (ТК-3,85 К) . Это дает воэможность использовать предлагаемый материал в . криогенной микроэлектронике, в качестве детекторов различных видов излучения, а также в качестве покрытий при изготовлении сверхпроводящих конструкций.