Способ струйного измельчения твердых материалов и устройство для струйного измельчения твердых материалов

Иллюстрации

Показать всеРеферат

1. Способ струйного измельчения твердых материалов в мельницах с вертикальной трубчатой кольцевой камерой, состоящей из нескольких рабочих зон, включающий подачу в камеру исходного материала и энергоносителя (газа, измельчение частиц материала при истолкновении в пересечениях струй и в вихрях, предварительное разделение с помощью экрана и классификацию частиц материала , отбор мелких фракций и возврат на повторное измельчение недоизмельченного материала в циркулирующем потоке, отличающийс я тем, что, с целью расширения диапазона регулирования тонины готового продукта при одновременном сокращении удельных энергозатрат, дополнительно осуществляют регулирование расхода циркулирующего внутри кольцевой камеры энергоносителя дросселированием его на участке возврата крупных частиц материала из зоны классификации в зону измельчения . 2. Устройство для струйного измельчения твердых материалов, включающее вертикальную трубчатую кольцевую .камеру с зонами измельчения, классификации, отбора, подачи из (Л мельченного и возврата недоизмельчен ного материала, сопло для подачи энергоносителя, течку загрузки материала и дроссель, о т л и ч а ющ е е с я тем, что дроссель выполнен в виде конусообразного сужения участка трубчатой кольцевой камеры с подвижным коническим клапаном и расположен в зоне возврата недоизмельченного материала после зоны | классификации. -J а tsD 00

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН (19) (11) 3(5g В 02 С 19/06

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Й АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

1 ОСАД ТВЕНН Й НОМИТЕТ CCCP

IlO ДЕЛАМ ИЗОБРЕТЕНИЙ И ОЧНРЫТИЙ (21) 3345484/29-33 (22) 23.09,81 (46) 07.03.84. Бюл. Р 9 (72) B.È.Ãàëüïåðèí, A.C.Bàñèëåí÷óê, И.N.Ëåâaí, И.И.Девяшин, Т.N.Êèëèïтари и А.Й.Отраднов (53) 621.926.9(088.8) (56) 1. Акунов В.И. Струйные мельницы. М., Машиностроение, 1967, с. 88-Р9.

2. Патент США 9 4918004,. кл» В 02 С 19/06, 1980 (прототип(. (54) СПОСОБ СТРУЙНОГО ИЗМЕЛЬЧЕНИЯ

ТВЕРДЫХ МАТЕРИАЛОВ И УСТРОЙСТВО

ДЛЯ ЕГО ОСМЦЕСТВЛЕНИЯ. (57) 1. Способ струйного измельчения твердых материалов в мельницах с вертикальной трубчатой кольцевой камерой, состоящей из нескольких рабочих зон, включающий подачу в камеру исходного материала и энергоносителя (гаэа1, измельчение частиц материала при истолкновении в пересечениях струй и в вихрях, предварительное разделение с помощью экрана и классификацию частиц материала, отбор мелких фракций и возврат на повторное измельчение недоизмельченного материала в циркулирующем потоке, о т л и ч а ю щ и йс я тем, что, с целью расширения диапазона регулирования тонины готового продукта при одновременном сокращении удельных энергозатрат, дополнительно осуществляют регулирование расхода циркулирующего внутри кольцевой камеры энергоносителя дросселированием его на участке возврата крупных частиц материала иэ зоны классификации в зону измельчения.

2. Устройство для струйного измельчения твердых материалов, включающее вертикальную трубчатую кольцевую камеру с зонами измельчения, классификации, отбора, подачи измельченного и возврата недоизмельчен ного материала, сопло для подачи энергоносителя, течку загрузки материала и дроссель, о т л и ч а ющ е е с я тем, что дроссель выполнен в виде конусообразного сужения участка трубчатой кольцевой камеры с подвижным коническим клапаном и расположен в зоне возврата недоиэмельченного материала после эоны классификации, 1077628

Наиболее близким к предлагаемому является устройство для струйного измельчения твердых материалов, включающее вертикальную трубчатую кольцевую камеру с зонами измельчеВия, классификации, отбора,.подачи

65

Изобретение относится к способам и устройствам для струйного измельчения твердых материалов и может быть использовано в горнодобывающей, химической промышленности, в промышленности строительных материалов и других отраслях, Известен способ струйного измельчения твердого материала в мельницах с вертикальной трубчатой кольцевой камерой, состоящей иэ нескольких рабочих эон, включающий подачу в камеру исходного материала и энергоносителя (газа), ивмельчение,частиц материала при их столкновении в пересечениях струй энергоноси- 15 теля и в вихрях, разделение и классификацию помольной смеси под действием центробежных сил и сил аэродинамического сопротивления, отбор мелких фракций путем отсоса вместе 2р с энергоносителем, возврат íà Повторное измельчение недоизмельченного материала, падающего вниз из зоны классификации в зону измельчения в непрерывно циркулирующем пото- 25 ке,11) .

Недостатками указанного способа являются высокие удельные энергоэатраты, увеличивающиеся при снижении тонины готового продукта, а также трудность регулирования тонины готового продукта.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ струйного измельчения твердых материалов в мельницах с вертикальной трубчатой кольцевой камерой, состоящей иэ нескольких рабочих эон, вклю-. чающий подачу в камеру исходного материала и энергоносителя, измельче- 40 ние частиц материала при их столкновении в пересечениях струй и в вихрях, предварительное разделение с помощью экрана и классификацию частиц материала, отбор мелких фракций и возврат на повторное измельчение недоизмельченного материала в циркулирующем потоке, Предварительное разделение с помощью экрана улучшает классификацию, 5О обеспечивает некоторое дросселирование потока газа и тем самым уменьшает удельные энергозатраты на измельчение (21.

Однако данный способ также требует высоких удельных затрат на измельчение и не обеспечивает необходимого диапазона регулирования тонины готового продукта. измельченного и возврата недоизмельченного материала, сопло для подачи: энергоносителя, течку загрузки материала и дроссель (2) .

Недостатками известного устройства для струйного измельчен: я являются сложность и ограниченный диапазон регулирования тонины готового продукта.

Цель изобретения — расширение диапазона регулирования тонины готового продукта при одновременном сокращении удельных энергозатрат.

Цель достигается тем, что согласно способу струйного измельч -" я твердых материалов в мельницах с вертикальной трубчатой кольцевой камерой, состоящей из нескольких рабочих зон, включающему подачу в камеру исходного материала и энергоносителя, измельчение частиц материала при их столкновении в пересечениях струй и в вихрях, предварительное разделение с помощью экрана и классификацию частиц материала, отбор мелких фракций и возврат на повторное измельчение недоизмельченного материала в циркулирующем потоке, дополнительно осуществляют регулирование расхода циркулирующего внутри кольцевой камеры энергоносителя дросселированием его на участке возврата крупных частиц материала из зоны классификации в зону измельчения.

Причем в устройстве для струйного измельчения твердых материалов, включающем вертикальную трубчатую кольцевую камеру с зонами измельчения и возврата недоиэмельченного материала, сопло для подачи энергоносителя течку загрузки материала и дроссель, последний выполнен в виде конусообразного сужения участка трубчатой кольцевой камеры с подвижным коническим клапаном и расположен в зоне возврата недоизмельченного материала, после зоны классификации.

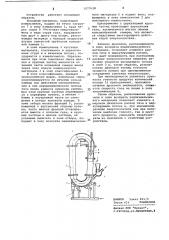

На чертеже показано устройство для струйного измельчения твердых материалов.

Устройство включает вертикальную трубчатую кольцевую камеру 1 с зоной измельчения 2, зоной подачи измельченного материала 3, зоной классификации 4, зоной отбора мелких фракций 5, зоной возврата недоизмельченного материала 6, а также течку загрузки материала 7 и сопла для подачи энергоносителя B..

В зоне возврата недоизмельченного материала после зоны классификации расположен дроссель, выполненный в виде конусообразного сужения 9 с подвижным коническим клапаном 10.

1077628

Устройство работает следующим образом.

Исходный материал, подлежащий иэмельчению подают из течки загрузки 7 в зону измельчения 2, куда через "опла 8:поступает энергоноситель в виде струй газа, направленных друг к другу под углом, разгоняющих материал с большой скоростью внутри замкнутой трубчатой кольцевой камеры 1.

В зоне измельчения 2 частички материала, сталкиваясь в пересечениях струй и в вихревом потоке, соударяются и измельчаются. Образующаяся при этом помольная смесь мел- 15 ких и крупных частиц выносится из нижней части кольцевой камеры вверх через зону подачи измельченного материала 3 в зону классификации 4.

В зоне классификации, имеющей 20 криволинейную форму, помольная смесь классифицируется по сечению кольца камеры под действием центробежных сил и сил аэродинамического потока газа вдоль радиуса кривизны камеРы. 25

При этом крупные частицы перемещаются к периферии потока, а мелкие ближе к BHóòðåííåé части по отношению к центру кривизны камеры. В зоне отбора мелких фракций 5, расположенной с внутренней стороны потока, часть мелких фракций отсасывается вместе с потоком газа, а крупные частицы и мелкие частицы, не успевшие вылететь в зоне отбора поI

35 падают в зону возврата недоизмельченного материала 6 и падают вниз, возвращаясь в зону измельчения 2 для повторного измельчения.

Одновременно с циркуляцией крупных частиц происходит циркуляция газа, заключенного внутри объема кольцеобразной камеры, что является следствием эжектирующего действия струй энергоносителя.!

Наличие дросселя, расположенного в зоне возврата недоизмельченного материала, позволяет изменять расход газа в циркулирующем потоке, что дает возможность при постоянном . расходе энергоносителя изменять величину скорости восходящего потока в зоне 3 и, таким образом, регулировать диапазон тонины готового продукта помола при одновременном сокращении удельных энергозатрат.

При необходимости увеличить крупность готового продукта конический клапан 10 приподнимают, проходное сечение дросселя уменьшается, снижается скорость газа на входе в зону классификации 4.

Таким образом, расположение дросселя в зоне возврата недоиэмельченного материала позволяет изменять в широком диапазоне расход газа в циркулирующем потоке и, при неизменном расходе энергоносителя как при получении наиболее .тонкого, так и крупного продукта, уменьшить энергозатраты по.сравнению с известным устройством.

ВНИИПИ Заказ 811/3

Тираж 616 Подписное

Филиал ППП "Патент", г.ужгород,ул.Проектная,4