Реагент для флотации угля

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК

3(511 В 03 D 1 02

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

H ABT0PCHOMY СВИДЕТЕЛЬСТВ/

СИ2 н,С <к-о-(,n C==Oa

Н,С СКЯ сн, ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОЧНРЫТИЙ (21) 3429651/22-03 (22) 29т04 ° 82 (46) 07.03.84. Вюл. Р 9 (72) В.Н.Петухов, А.С.Кязимов, Г.А.Хан и С.Ф.Караев (71). Магнитогорский горно-металлургический институт им.Г.И.Носова и ,Азербайджанский институт нефти и химии им.М.Азизбекова (53) 622.765.06(088.8) (56) 1. Пикат-Ордынский и др. Технология флотационного обогащения уг- лей. M., "Недра", 1972 с, 7-26.

2. Петухов В.Н. и др. К вопросу об использовании "зеленого масла" в качестве флотореагента.-"Обогащение неметаллических полезных ископаемых".

Свердловск, УПИ, 1978, Р 3, с. 20-27.

3. Овчинникова Н.М. Совершенствование флотации углей путем создания новых реагентов. Автореф.дис. на соиск.учен. степени канд. техн. наук.

Люберцы, ИОТТ, 1981, с. 8-14.

4. Авторское свидетельство СССР

Р 390836, кл. В 03 и 1/02, 1970.

5. Авторское свидетельство СССР

Р 341283, кл. B 03 D 1/02, 1970.

6. Курбанов Ф.К. и др. Ингибиторные свойства пропаргиловых эфиров алкилфенолов.-"Защита металлов", 1973, Р 6, с. 740 (прототип).

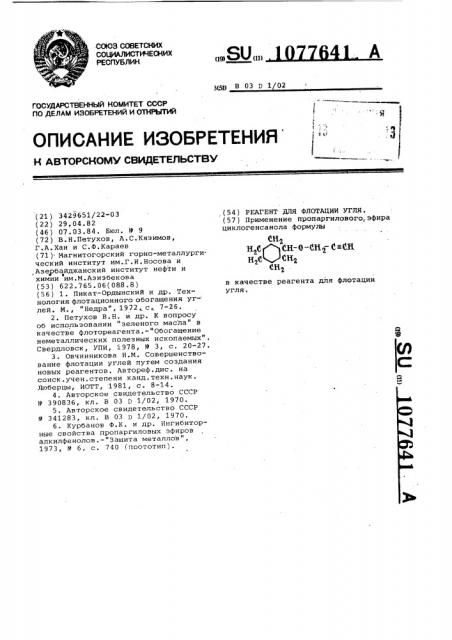

„„SU«» A (54) РЕАГЕНТ ДЛЯ ФЛОТАЦИИ УГЛЯ (57) Применение пропаргилового, эфира циклогенсанола формулы в качестве реагента для флотации угля.

1077б41

Изобретение относится к обогащению полезных ископаемых методом флотации и может быть использовано на углеобогатительных фабриках.

При флотации угольной мелочи в качестве реагентов используют технические продукты нефтехимии, содержащие в групповом химическом составе различные химические соединения.

Известны два типа реагентов, по;, даваемых в процесс флотации: реагенты-собиратели, содержащие 8 групповом химическом составе в основном углеводороды различного строения, и реагенты-вспениватели, содержащие в 15 групповом составе соединения с различными полярными атдмами или функ-. циональными группами $1J .

Флотационная активность реагент- ной смеси определяется как соотноше- 2() нием реагентов — собирателя и вспенивателя, так и групповым химическим составом реагентов.

Известно использование в качестве реагента=вспенивателя технического продукта "зеленого масла", содержащего в группбвом химическдм составе высшие фенолы, алкил производные

1,3-диоксана, метилдигидропиран, углеводороды и другие химические соединения (2J .

Однако использование "зеленого масла" недостаточно эффективно, несмотря на хорошую селективность, из-за не очень высокой флотационной активности.

Известен в качестве реагентавспенивателя для флотации угля реагент "Караганда", синтезированный на базе ацетилена и содержании.в основ ном,непредельные спирты 3 . 4()

Известно применение при флотации угля в качестве реагента-собирателя простых бенэиловых эфиров ацетиленовых карбинолов $4) .

Однако использование Реагентдв, содержащих в групповом химическом составе непредельные спирты, приводит к получению флотоконцентрата с повышенной зольностью. Это объясняется тем, что непредельные спиРты, входящие в реагент "Караганда", могут адсорбироваться на минеральной поверхности, гидрофобизуя ее за счет наличия углеводородного радикала достаточной длины (С=8 и более), и переводить минералы пустой породы 55 в пенный продукт.

Наиболее близким к предлагаемому по строению и достигаемому результа" ту при применении для флотации угля в качестве реагента является пропар- 60 гиловый эфир фенола (5J .

Однако, давая высокое качество и извлечение угля, этот реагент недостаточно селективен. Зольность концентратов достигает 8,0-8,8, 65

Известно химическое соединение класса циклических эфиров с наличием в боковой углеводородной цепи ацетиленовой группировки — пропаргиловый эфир циклогексанола, который используется в качестве ингибитора корро=, зии стали в минеральных кислотах (б)„

Цель изобретения — снижение зольности концентрата.

Поставленная цель достигается применением. пропаргилового эфира цик. логексанола формулы 2

Н2С . 6Н-0-СН2- С=-СЦ

Н2С Щ2

Н2 в качестве реагента для флотации угой% °

Физико-химические константы i температура "кипения 40 С (1 мм рт.ст) плотность б 0,9196;. коэффициент рефРакции пф = 1,4597.

П р и и е р 1. Для осуществления процесса берут навеску угля, напри- мер, 100 г, перемешивают с водой в лабораторной. машине типа "Механобр" в объемом камеры 0,75 л.в течение

2 мин. Затеи подают порцию реагейта.смеси керосина с пропаргиловым эфиром циклогексанола в соотношении

98i2. После. контакта наклески угля с реагентом в течение 1 мин в флотажионную пульпу подают воздух и в течение 1 мин производят флотацию.

Подачу воздуха в пульпу прекращают и подают следующую порцию реагента с последующим контактированием его с углем в течение 1 мин. После кОН» такта навески угля с реагентом в пульпу подают вновь воздух и производят съем второго концентрата, Подачу смеси тракторного керосина с пропаргиловым эфиром циклогексанола производят дробно. ОбЩий расход реа-, гентов и количество его дозирований

В пульпу дпределяется его флотационной активностью.

Для определения эффективности использования пропаргилового эфира циклогексанола самостоятельно (для сравнения с реагентом "Караганда" ) или смеси с тракторным керосином проводят флотацию угольной мелочи с базовой смесью реагента, а именно смесью тракторного керосина с "зеленым маслом" в соотношении 98:2.

Остальные о-.. Рации процесса флотации угля остаются без изменения.

Результаты лабораторных исследований. показывают, что использование пропаргилового эфира циклогексанола вместо реагента "Караганда" позволяет повысить извлечение горючей массы в концентрат на 1,2-3,4% с одновременным снижением расхода

1077641

Соотношение реагентов в смеси

Реагент вспениватель

Исход- Реагент ный собиратель шлам

0,56

Концентрат

Хвосты

Исходный

Пропаргиловый эфир циклогексанола

Шлам УОФ

Магнитогорского металлургического комбината

Реагент

"Караганда"

0,96

Концентрат

Хвосты

Концентрат

Хвосты

Исходный

1i08

Тракторный керосин

98:2 0 83 Концентрат

Пропаргиловый эФир циклогексаиола

Хвосты реагента 1,5-2 раза и улучшением селективности. При одинаковом выходе флотоконцентрата < 86,8 и 86,3% соот- ветственно зольность флотоконцентрата в случае использования пропаргилового эфира на 0,6% ниже по сравнению с реагентом "Караганда", а расход в 2 раза ниже (табл. 1).

В случае использования пропаргилового эфира циклогексанола в качестве реагента — вспеннвателя вместо 10

"зеленого масла" получены также положительные результаты.

Одинаковые качественно-количественные показатели процесса флотации получены при снижении смеси трактор- 15 ного керосина с пропаргиловыи эфиром циклогексанола в л 2 раза.

При равном расходе смеси реагентов (1,05 кг) извлечение горючей мас. сы в концентрат в случае использова- 20 ния пропаргилового эфира циклогексанола на 6,4% выае по сравнению с

"зеленым маслом" (табл. 1).

Следовательно, использование пропаргилового эфира циклогексанола как в качестве самостоятельного реагента, так и в качестве реагентавспенивателя в смеси с тракторным керосином позволяет .повысить извлечение горючей массы в концентрат, улучшить селективность процесса флотации угля и снизить расход реагентов.

Результаты флотации угольной мелочи с использованием различных

35 реагентных режимов приведены в табл. 1.

Пример 2. Результаты исследования флотации угля с использованием нового реагента-вспенивателя— пропаргилового эфира циклогексанола и известного - пропаргилового эфира фенола показали, что предлагаемый реагент имеет преимущества перед известньвл.

Основным преимуществом нового реагента - пропаргилового эфира циклогексанола — является его повышенная селективность действия. При примерно одинаковом извлечении горючей массы в концентрат зольность его снижается на 0,6-0,9% (табл. 2),» что положительно сказывается при использовании концентрата для получения кокса и использования последнего s данном процессе.

Результаты флотации угля с использованием различных реагентоввспенивателей приведены в табл. 2.

Снижение зольности кокса, поступающего в доменное производство, на 1,0% приводит к повышению производительности доменных печей на 1,52,0% и уменьшению расхода кокса на

5-7 кг/т чугуна. !

Таким образом, основное преимущество изобретения состоит в повышении технологических показателей процесса флотации угля.

,Таблица 1

Расход Продукты флотации реагентов, кг/т

1077641

Расход реагентов, кг/т

Исходный шлам

0,95

1,07

Исходный

"Зеленое масло"

98и2

1,05

Хвосты

98:2

0,95

1,07

Хвосты

1,80

Хвосты

Э

98:2 1,35

"Зеленое масло"

1,5

98 2

2,1

Продолжение табл. 1I

Извлечение горючей массы в концентрат, %

Зольность, %

Выход, %

Исходный шлам

8,7

86,8

Шлам УДФ

Иагнигор ского металлургического комбината

96,3

76,9

13,2

17,7

100,0

Шлам

Карагандинской

ЦОФ

Шлам

Карагандинский

ЦОФ

Реагент собиратель

Реагент вссйениаатель

Пропаргиловый эфир циклогексанола

Соотношение реаген тов,в смфси

Продолжение табл. 1

Продукты флотации

Концейтрат

Хвосты

Концентрат

Хвосты

Концентрат

Исходный

Концентрат

Хвосты

Концентрат

Концентрат

Концентрат

Хвосты

Исходный

Концентрат

Хвосты

Исходный

Концентрат

Хвосты

Исходный

1077641.Исход ; . Выход, В ный шлам

8,4

83,5

64, 8.

92,9

16,5

9 3

86,3

95,1

70,6

13,7

17, 7

100,0

72,4

6,9

27,6

46,0

81,9

79,6

89,7

58 3

20;4

7,5

87у1

97,9

86,5

12 9

17 7

7,3

91,5

62,6

18 8

17,7

100,0

88,9

8,2

76,9

61,9

23,1

96,9

8 9

84,2

15,8

82,9

98,7

87,7

91,9

12 3

8,5

24,7

56 3

86,1

25,3

20,6

8,6

90,9

65 7

21,0

20с6

8,9

100,0

83,3

95,6

78,9

16,7

20,6

100,0 металлургического комбината

Шлам

Карагандинской

ЦОФ

Шлам

Карагандинский

ЦОФ

100,0

81,2

100,0

79,0

Зольность, 8

Продолжение табл 1

Иэвлечение горючей массы в концентрат, Ф

1077641

Расход реагентной смеси, кг/т

° »

Продукты флотации

Соот но шение реагентов s смеси

ВреМя флотация

Реагент собиратель

Реагент вспениватель

Пропаргиловый эфир циклогексаиола

ОФ75

Концентрат

98 2

Тракторный керосин

Отходы

0,85

0,96

1,07

Исходный

Концентрат

Отходы

Исходный

Концентрат

Отходы

0,86

Исходный

Концентрат

Отходы

Исходный

0,97

1,08

Концентрат

Отходы

Исходный

Пропарги- 98:2 0,76 ловый эфир фенола

t таблица 2

Исходный

Концентрат

Отходы

Исходный

Концентрат

Отходы

Исходный

Концентрат

Отходы

1077641

12 Продлжение табл. 2

Извлечение горючей массы в концентрат

Выход, %

Зольность, Ъ

69,4

6,8

78,6

30, б

42, 4

17,.7

7,0

4.7, О

83,0

17,7

10 О, 0.7,2

7.9, 4

58,2

89,5

17,7

:87. 5

12,5

7,9

86,3

97,9

17>7

100i 0

70,2

7,4

29,8

41,9

78,9

17,7

100; 0

74,3 I

7,5

25,7

100,0

47,2

17 7

83,5

8,0

89,7

57,3

17,7

8,8

81,7

12,2

97,3

17.7

100,0

Составитель Л. Семенов

Редактор С. Лисина Техред Т.Маточка Корректор И. Эрдейн

Заказ 812/3

Тираж 535

Подписное

BHHHIIH Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4

Реагент собиратель ..

Трак". торный, керосин 100", О (73,5 с

26,5

2 0, б

400, 0

80 3

19,7

100,0

87,8