Способ прокатки клиновидных профилей

Иллюстрации

Показать всеРеферат

СПОСОБ ПРОКАТКИ КЛИНОВИД- , ПРОФИЛЕЙ, формы трапеции или треугольника, включакяций последовательную прокатку заготовки в систеле вытяжных формообразующих и чистовых калибров с постепенным I уменьшением сечения и приближение . его к готовому профилю, о т л и ч аю щ и и с я тем, что, с целью исключения искривления профиля в осевой плоскости, параллельной широкой грани, сокращения брака и уменьшения простоев на настройку клетей, прокатку ведут из исходной заготовки круглого сечения и затем при прокатке по меньшей мере в одном из первьвс формообразующих калибров получают промежуточную заготовку трапециевидного сечения с выпуклостями по одной на каждой из двух боковых граней, выполненными по радиусу, равному 1,1 - 1,3 радиуса исходной заготовки, и расположенными со смещением от средней линии трапеции в сторону меньшего (Л основания.

СОЮЗ СОВЕТСКИХ

kWI%%tk

РЕСПУБЛИК (191 (11) 3(51) В 2 1 В 1 / 0 8

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н АВТОРСН0МУ СВИДЕТЕЛЬСТВУ (21) 3546364/22-02 (22) 03 . 12. 82 (46) 07. 03. 84. Бюл, 9 9 (72) Г. И.Савчук, В.A. Knees, В.В.Слобожанин и С.Е.Якимов (53) 621.771.26.04(088.8) (56) 1. Патент США Р 3417592, кл. 72-199, опублик. 1968.

2. Скороходов Н.Е. и др. Калибровки сложных профилей. Справочник

М., "Металлургия", 1979, с. 23. (54) (57) СПОСОБ ПРОКАТКИ КЛИНОВИД,НЫК ПРОФИЛЕЙ, формы трапеции или треугольника, включающий последовательную прокатку заготовки в системе вытяжных формообразукщих и чистовых калибров с постепенным уменьшением сечения и приближением его к готовому профилю, о т л и ч а1 ю шийся тем, что, с целью исключения искривления профиля в осевой плоскости, параллельной широкой грани, сокращения брака и уменьшения простоев на настройку клетей, прокатку ведут из исходной заготовки круглого сечения и затем при прокатке по меньшей мере в одном из первых формообраэукщих калибров получают промежуточную заготовку трапециевидного сечения с выпуклостями по одной на каждой иэ двух боковых граней, выполненными по радиусу, равному 1,1 - 1,3 радиуса исходной заготовки, и расположенными со смещением от средней линии трапеции в сторону меньшего основания.

1077672

Изобретение относится к обработке металлов давлением и может быть использовано при прокатке профилей клиновидного (трапециевидного или треугольного) поперечного сечения на сортовых прокатных станах.

Известен способ прокатки клинонидных профилей на сортовых станах, в котором для предотвращения искривления получаемого клиновидного профиля промежуточную заготовку прокатывают с продольным натяжением проката и наложением деформирукщего клиновидного устройства между валком и заготовкой.

Деформация производится накладкой 15 деформирующего клиновидного устройства к заготовке путем комбиниронанного действия волочения и прокатки (1) .

Недостатком способа является 20

его сложность и трудоемкость при каждом переходе прокатки на заготовку накладывается деформирующее клиновидное устройство соответственно дрязгой формы сечения и размера, чем на предыдущую заготовку и значит требуется изготовление и содержание полного комплекта клино видных устройств. Способ комбини:ронанный (прокатка, волочение), требует применения относительно сложного специализированного оборудования. Кроме того, усложняется настройка стана.

Известен способ прокатки клиновидных профилей формы трапеции или 35 треугольника, включакщий последовательную прокатку заготовки в системе вытяжных, формообразукщих и чистовых калибров с постепенным уменьшением сечения и приближением 40 его к готовому профилю (2) .

Недостатком этого способа является искривление готового клиновидного профиля в осевой плоскости, параллельной его широкой грани, иэ- ф5 эа неравномерного обжатия по сечению повышенный брак по этой причине и значительные простои на настройку клетей стана. Применение большого числа формообраэукщих калибров при прокатке с псстепенчым приближением формы и размеров заготовки к готовому профилю для уменьшения искрив-. ления готового профиля приводит к значительному повышению трудоемкости и снижению производительности. При этом настройка клетей станЬ усложняется и требует значительного времени.

Цель изобретения - исключение искривления профиля в осевой плоскости, параллельной широкой грани, сокращение брака и уменьшение простоев на настройку клетей.

Указайная цель достигается тем, что согласно способу прокатки кли- 65 нонидных профилей, формы трапеции или треугольника, включающему последовательную прокатку заготовки н системе Bb> яжных формообраэукщих и чистовьх калибров с постепенным уменьшением сечения и приближением его к готовому профилю, прокатку ведут иэ исходной заготовки круглого сечения и затем при прокатке по меньшей мере в одном из первых формообразующих калибров получают промежуточную заготовку трапециевидного сечения с выпуклостями по одной на каждой иэ днух боковых граней, выполненными по радиусу, равному

1,1 — 1,3 радиуса исходной заготовки и расположенными со смещением от средней линии трапеции в сторону меньшего основания.

При радиусе ныпуклостей, большем

1,3 радиуса исходной заготовки, последняя плохо центрируется н калибре.

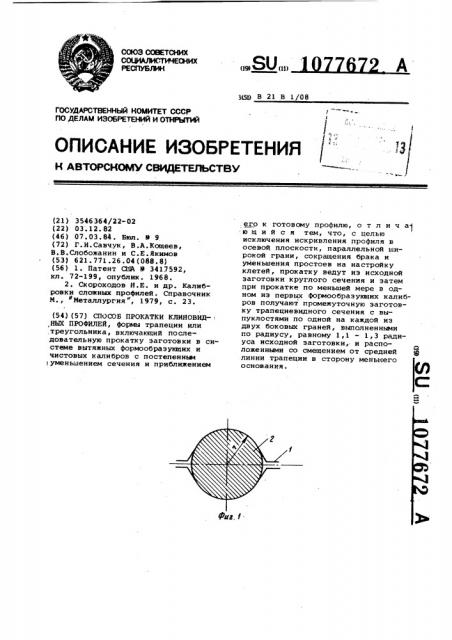

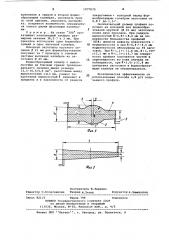

На фиг. 1 — 3 показана последовательность формирования профиля по данному способу.

В последнем калибре 1 вытяжной системы получают заготовку — раскат круглого сечения 2, который задают н первый формообразующий калибр 3, где пол ;чают заготовку трапециевидного сечения 4 с выпуклостями 5, выполненными на боковых гранях. Выпуклости 5 выполнены смещенными от средней линии трапециенидного сечения в сторону меньшего основания на величину а, обеспечинакщую равенство вытяжек левой и правой половины сечения (относительно средней линии), что исключает искривление заготовки при выходе иэ валков.

На Фиг. 1 — 3 также обозначено: радиус исходной заготовки (фиг.l); радиус выпуклостей на боковых гранях промежуточной (трапециенидной) клиновидной эаготонки (фиг.2);

С вЂ” расстояние между выпуклостями этой заготовки;

b и  — малое и большое основание трапеции промежуточной заготонки с выпуклостями; и  — малое и большое основание трапеции окончательного клиновидного профиля (фиг.3); длина сечения промежуточной заготовки; длина сечения окончательного профиля.

Назначение выпуклостей — центрирование круглой заготонк и н формообразукщем калибре (Фиг. 2), выравнивание вытяжек правой и левой стороны поперечного сечения э аготов ки, что и позволяет предотвратить ис1077672

Составитель lO. Зарапин

Редактор О.Колесникова Техред M.тенер

Коррек Тор А. Зимокосов

Заказ 821/5 Тираж 796

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Подписное

Филиал ППП Патент, r. Ужгород, ул. Проектная, 4 кривление в первом и втором формообразукщих калибрах, исключить брак пс этой причине, упростить настройку, создается воэможность ограничиться только двумя фасонными кали рами.

Пример . На стане и300 прокатывают клиновидный профиль размерами сечения 36,5 ° 7 и 3 мм. При прокатке используют один формообраэукщий и один чистовой калибры.

Исходную заготовку круглого сечения ф 21 мм для формообразования получают за 7 проходов в обычной системе вытяжных калибров иэ заготовки Д 45 мм.

Формообразующий калибр с выпуклостями на боковых гранях трапецеидального сечения имеет размеры

33,5 10,5/5,6 мм, расстояние между выпуклостями с 13 мм, радиус закругления выпуклостей R изменяют в пределах и в зависимости от радиуса закругления r исходной перед формообраэукщим калибром заготовки от .

0,8г до 1,5г.

Окончательный размер профиля получают иэ исходной для формообразования круглой (gl 21 мм) заготовки после двух проходов. При радиусе .выпуклостей Й = О, 8 г 8, 4 мм на поверхности большинства профилей (858) имеются дефекты поверхности— морщинистости и при Я =0,9 г= 9,5 мм морцинистости обнаружены на 58 заготовок. При Й= 1,1 г = 11,6 мм, Й= 1,15 =

=12,1 мм и R1,3 r 13,7 мм поверхность профиля получается чистой и серповидность во всех случаях не наблюдается, при К 1,5 я 15,8 вам центровка заготовки в формообраэукщем калибре не обеспечивается.

Экономическая эффективность от использования способа 6,8 р/т получаемого профиля.