Способ образования ванны расплавленного металла при огневой зачистке

Иллюстрации

Показать всеРеферат

1. СПОСОБ ОБРАЗОВАНИЯ БАННЫ РАСПЛАВЛЕННОГО МЕТАЛЛА ПРИ ОГНЕВОЙ ЗАЧИСТКЕ, при котором на поверхность зачищаемого металла подают из резака //////////// ////////// поток горючего газа и режущего кисло рода, а также стальную проволоку, подогреваемую потоком горючего газ; до образования капель расплавленного металла, отличающийся тем, что, с целью ускорения образова ния ванны расплавленного металла, -стальную проволоку вводят в поток горючего газа и режущего кислорода прерывисто-поступательно, при этом проволока пересекает поток режущего кислорода в точке, находящейся между поверхностью зачищаемого металла и торцом резака. 2.. Способ по п. 1, отличающийся тем, что стальную проволоку вводят в поток режущего кислоро .да на величину, равную 0,5-1 диамет ра режущей струи. sj ND 00

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН

MSl) В 23 К 7/06

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ABTOPCHOMY СВИДЕТЕЛЬСТВУ

Фееее.ее

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И OTHPb(THA (21) 2787201/25-27 (22) 30.07.7,9 (46) 07.03.84. Бюл. 9 9. (72) A.Л Дайкер „ А.И.Вейс, A.Ä.Богатырев, Е.Я.Коченгин,В.Н.Палько, Н.М.Новоселов, Ю.В.Волчематьев и Г.Я.Морозов (71) Научно-исследовательский институт металлургии (53) 621.791.945(088.8) (56) 1. Патент ЧССР У 117390, кл. 49 л 37, 05.01.66.

2. Патент СИА Р 3966503, кл. 148-9.5, 13.01.75 (прототип) . (54) (57) 1. СПОСОБ ОБРАЗОВАНИЯ BAHHH

РАСПЛАВЛЕННОГО МЕТАЛЛА ПРИ ОГНЕВОЙ

ЗАЧИСТКЕ, при котором на поверхность зачищаемого металла подают из резака

„„ ) „„1077728 поток горючего газа и режущего кислорода, а также стальную проволоку, подогреваемую потоком горючего газ. до образования капель расплавленного металла, отличающийся тем, что, с целью ускорения образова ния ванны расплавленного металла, .стальнук проволоку вводят в поток горючего газа и режущего кислорода прерывисто-поступательно, при этом проволока пересекает поток режущего кислорода в точке, находящейся между поверхностью зачищаемого металла и торцом резака.

2 Способ по п. 1, о т л и ч а юшийся тем, что стальную проволоку вводят в поток режущего кислоро- Е

C да на величину, равную 0,5-1 диаметера. режущей струи.

1077728

Изобретение относится к черной металлургии и может быть испольэова-.

Но при сплошной и выборочной зачистке металла любого сечения в цехах металлургических заводов.

Известен способ наведения жидкой ванны металла при огневой зачистке, согласно которому проволочный электрод подается до контакта с поверхностью металла. Между электродом и металлом возникает электрическая 10 дуга, и металл быстро расплавляется.

После этого включается кислород и газ основных резаков и начинается обычный процесс огневой зачистки металла. (1) . 15

Однако для осуществления известного способа требуются дополнительные мощности, такие как электрические источники питания, а также вспомогательнае оборудование по подводу электрического тока к электроду и зачищаемому металлу.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ 25 зажигания металла при огневой зачистке, согласно которому на поверхность эачищаемого металла из резака . подают поток горючего газа и режущего 1<ислорода, а также стальную.проволоку, подогреваемую потоком горю-, чего газа до образования капель расплавленного металла f2).

Н-достатками известного способа являются необходимость точной ориентации проволоки относительно отражен- З5 ного пламениосновных газокислородных резаков; большое время термохимического начала.зачистки; отсутствие устойчивости термохимического начала сплошной зачистки одним соплом, т.е. 40 решение этой задачи может быть обеспечено только установкой напротив каждой секции основных газокислородных резаков дополнительных сопел и проволокоподающих механизмов. Это усложняет конструкцию машины огневой зачистки и управление ею в целом.

Перенос капли расплавленного металла осуществляется за счет сил гравитации, что не позволяет быстро созда- 5а вать необходимое количество расплавленного металла для обеспечения устойчивости термохимического нача ла, что приводит к снижению надеж. ности наведения жидкой ванны металла и, следовательно, к снижению производительности и надежности выборочной огневой зачистки, особенно при движении металла. цель изобретения — ускорение термахимического начала зачистки для наведения жидкой ванны металла, обеспечение устойчивости этого начала и повышение. надежности и производительности вйборочной и сплошной 65 огневой зачистки, в том числе при движении металла.

Укаэанная цель достигается тем, что стальную проволоку вводят в поток горючего газа и режущего кислорода прерывисто-поступательно, при этом проволока пересекает поток режущего кислорода в точке, находящейся между поверхностью защищаемого металла и торцом резака.

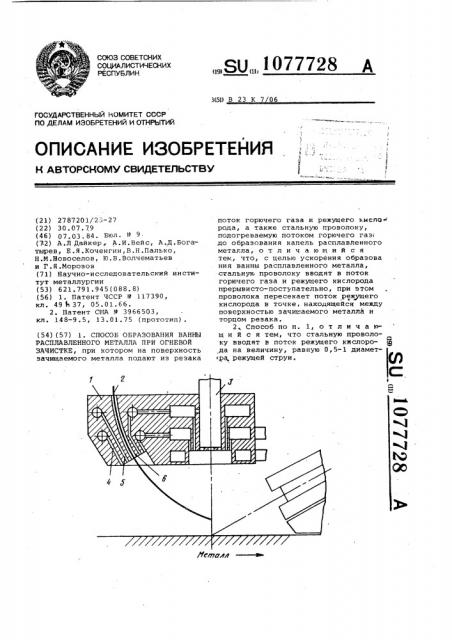

Кроме того, стальную проволоку вводят в поток режущего кислорода на величину, равную 0,5-1 диаметра режущей струи, На чертеже схематически изображено устройство для осуществления предлагаемого способа.

Устройство состоит из газокислородного резака 1, предназначенногО для создания греющего факела для проволоки 2, и расположенного под углом к нему сопла 3 режущего кислорода. Гаэокислородный резак снабжен воаксиально расположенными каналами

4 и 5.газа и кислорода соответственно и каналам б для подачи проволоки.

Технология способа заключается в следующем.

Включается резак, т.е. по каналам

4 и 5 подают газ и кислород под давлением 0,5 кгс/см и 0,8 кгс/см соответственно, а по каналу 6 подают стальную проволоку 2, которая в греющем факеле, создаваемом за счет горения струи газа в струе кислорода этого резака, прогревается до по;явления на конце проволоки жидкой

Фазы. Одновременно под углом 35 к центральной оси гренхцего факела и углом 80 к поверхности зачищаемого металла через сопло 3 подают режущий кислород под давлением б кгс/см

Проволоку : вводят в струю режущего кислорода со скоростью 0,05 м/с с остановкой при введении на глубину

0,5-1 0 диаметра струи. В струе режу щего кислорода происходит оплавление введенного конца проволоки, полученные капли расплавленного металла кинетической энергией струи кислоро-. да переносятся в точку начала термохимической. реакции на поверхности зачищаемого металла.для наведения жидкой ванны расплавленного металла на зачищаемой поверхности.

Для получения полосы расплавленного метаюжа на зачищаемой поверхности гаэокиелородный резак и сопло режущего кислорода перемещаются вдоль или поперек зачищаемой поверхности в зависимости от вида зачистки — выборочной или сплошной, а проволоку подают прерывисто. После начала термохимической реакции и образования ванны расплавленного металла на эачищаемой поверхности подают режущий кислород к основному газокис лородному резаку, который осуществ1077728

Составитель М.Новик

Редактор Л.Алексеенко Техред Т.Фанта Корректор A.Ïîâõ

Заказ 829/8 Тираж 1037 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д.4/5

Филиал ППП Патент, г. Ужгород, ул. Проектная, 4 ляет непосредственно зачистку металла, при этом газокислородный резак дЛя создания греющего факела и, сопло режущего кислорода наводят ванну расплавленного металла по ширине необходимой зоны зачистки.

Быстрое наведение жидкой ванны . достигается при введении стальной проволоки в струю режущего кислорода на величину 8-15 мм, что равно 0,51,0 диаметра струи режущего кислорода, а время наведения жидкой ванны составляет 0,8-0,9 с, что примерно в два раза меньше, чем при использовании известного способа.

Предлагаемый способ дает возможность не только наводить жидкую ванну расплавленного металла на зачищаемой поверхности,но и непосредст венно производить зачистку ручную или механизированную. При этом струю режущего кислорода подают на зачищае мую поверхность под углом 30, а

Ь стальную проволоку подают со стороны дефектного участка поверхности.

Ширина зачищаемой поверхности в этом случае составляет 70-80 мм.

Изобретение повышает надежность наведения жидкой ванны, а в резуль10 тате, надежность и производительность выборочной и сплошной зачистки, в том числе и при движении метал ла на 70 и 10В соответственно.

15 Экономический эФФект от использования предлагаемого способа из расчета зачистки 4 млн.т. проката . в год .составит 887655 рублей.