Способ электроэрозионного изготовления пуансона вырубного штампа

Иллюстрации

Показать всеРеферат

СПОСОБ ЭЛЕКТРОЭРОЗИОННОГО ИЗГОТОВЛЕНИЯ ПУАНСОНА ВЫРУБНОГО . ШТАМПА,по которому электроэрозионным методом изготавливают первый 3|лектрод-инструмент, формируют им профиль пуансона, а затем вторым злектродсял-инструментом на профиле пуансона формируют режущую кромку, отличающийся тем, что, с целью поввяяения точности изготовления профиля пуансона, второй электрод-инструмент формируют посредством 1 первого электрода-инструмента, а при формировании профиля пуансона первый электрод-инструмент поворачивают на 180. -vl 4

СОЮЗ СОВЕТСНИХ

СОЦИА ЛИСТ ИЧЕСНИХ

РЕСПУБЛИН

„„SU„„> 077740 A

3Ш В 23 P 1/00

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

ЮЩ

Ц 1

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н ASTOPCKOMY CBMPETHlbCTBV (21) 3340988)25-08 (22) 30.09.81 (46) 07.03.84. Бюл. Р 9 (7.2) К.Х. Гиоев, И. П. Коробова, В.С.Мартьянов и Н.А.Чернов (53) 621.9.048. 4. 06 (088. 8) (56) 1.Кравец A.T. и др. Электроэрозионное изготовление вырубных штампов.

Реф. с6. "Электрофиз ические и электрохимические методы обработки" . 1973, вып. 5, с. 16> рис. 2.

2.Авторское свидетельство СССР

t) 933348, кл. В 23 Р 1/00, 1980 (прототип). (54) (57) СПОСОБ ЭЛЕКТРОЭРОЗИОННОГО

ИЗГОТОИ1ЕНИЯ ПУАНСОНА ВЦРУБНОГО

L!ITAMIIA,по которому электроэрозионным методом изготавливают первый з лектрод-инструмент, формируют им профиль пуансона, а затем вторым электродом-инструментом на профиле пуансона формируют режущую кромку, отличающийся тем, что, с целью повышения точности изготовления профиля пуансона, второй электрод-инструмент формируют посредством

;первого электрода-инструмента, а при формировании профиля пуансона первый электрод-инструмент поворачивают на 180

1077740

Поставленная цель достигается тем, что согласно способу, по которому проволочной вырезкой формируют 40 первый электрод-инструмент, формируют им профиль пуансона, на котором доподнительным электродом формируют режущую -кромку, первым электродоминструментом изготавливают второй электрод-инструмент, затем электроэрозионной прошивкой обратной стороной первого электрода-инструмента формируют профиль пуансона, на котоРом с помощью второго электрода- 50 инструмента формируют режущую кромку.

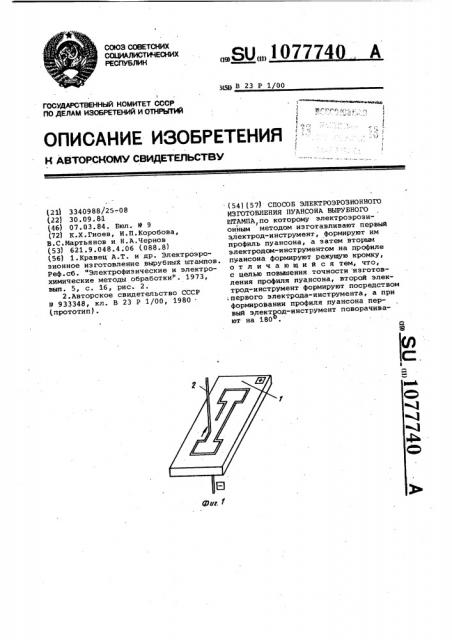

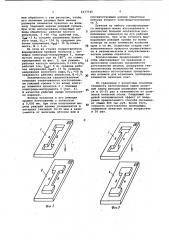

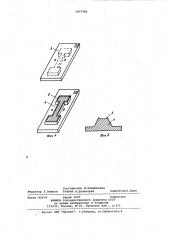

На фиг. 1 представлена схема из.готовления первого электрода-инструмента; на фиг. 2 — схема изготовления второго электрода-инструмента; на фиг. 3 - схема изготовления профиля пуансона; на фиг. 4 - схема изготовления режущей кромки пуансона; на фиг. 5 — поперечное сечение пуансона после обработки режущей кромки. 60

Способ осуществляется следующим образом.

Вначале электроэрозионным мето дом вырезают в.заготовке требуемый

° контур, получая"при этом первый 65

Изобретение относится к электроэрозионной обработке металлов, в частности к изготовлению прецизионных штампов, и может быть использовано при производстве печатных плат методом штамповки.

Известен способ электроэрозионного изготовления пуансона вырубного штампа, по которому вначале проволочным электродом-инструментом вырезают требуемый контур, а затем образованным при вырезании элементом формируют рабочий профиль пуансона f 13

Известен также способ, по которому для того, чтобы испольэовать полученный пуансон для вырубки проводящих элементов печатных плат с достаточной точностью и производительностью, на пуансоне формируют режущую кромку по всему контуру с помощью дополнительного элементродаинструмента, представляющего собой охватываемый элемент, полученный при вырезке данного контура пуансона 12)

Однако известный способ формирования режущей кромки пуансона не позволяет достичь высокой точности ее изготовления из-за невозможности варьирования размерами дополнительного электрода, что влечет за собой снижение точности и качества вырубки проводящего элемента печатной платы.

Целью изобретения является повышение точности изготовления профиля пуансона.

20 25

35 электрод-инструмент 1 (фиг. 1). Вырезку осуществляют посредством про волочного электрода 2. Затем изготавливают второй электрод-инструмент 3 (фиг. 2) . Далее, повернув электрод 1 на 180, формируют профиль пуансона 4 (фиг. 3), на котором с помощью второго электрода-пуансона 3 формируют режущую кромку 5 (фиг. 4) . Поперечные размеры элемента пуансона 4 больше, чем размеры электрода"инструмента 3 на величину ширины режущей кромки 5. Это достигается путем последовательной обработки (обточки) кромок профиля второго электрода-инструмента 3 с помощью первого электрода-инструмента при взаимном их координатном смещении на величину заданной ширины режущей кромки 5 пуансона, показанной на фиг. 5, или соответствующим подбором режимов обработки электродов-инструментов 1 и 2. При этом второй электрод-инструмент 3 обрабатывается при более "жестком" режиме и большем напряжении холостого хода.

Стрелки на чертежах показывают направление подачи электродов-инструментов при обработке, а знаки

"+" и "-" означают. полярность подключения к источнику питания электроэрозионного станка.

Пример. Изготовлен пуансон из закаленной стали типа ХВГ электродами-инструментами из меди марки

N1 ГОСТ 859-66. Изготовление электрода 1 (фиг. 1) проводится на вырезном станке типа 4531П с ЧПУ.

Диаметр проволочного электрода 2 из вольфрама 0,15 мм. В качестве рабочей жидкости используется дистиллированная вода. Вырезание осуществляется при следующем режиме обработки: напряжение. холостого хода, Ux.x-=130 В, рабочее напряжение, Проб =70 В; ток короткого замыкания, 3 .=0,9 А; емкость С =0,5 мкф.

Последующей технологической операцией осуществляется изготовление второго электрода-инструмента по схеме, изображенной на фиг. 3, на копировально-прошивочном станке типа 4Г721М в режиме: рабочая частота импульсов, f =200 кГц; рабочий ток, 3рое =5 А; среднеее напряжение холостого хода, Ох.х =50 В; среднее рабочее напряжение, Орами=15 В; скважность рабочих импульсов,.(1 =2,5.

Затем на. этом же режиме данный электрод-инструмент по периметру последовательно обрабатывается при взаимном перемещении электродов в горизонтальной плоскости на величину, равную ширине режущей кромки 5.

Другой метод изготовления второго электрода-инструмента заключается в подборе соответствующих режи1077740!

Ф3 мов обработки с тем расчетом, чтобы его линейные размеры были меньше . размеров элементов пуансона на величину заданной ширины режущей кромки.

При этом использованы следующие режимы обработки: рабочая частота 5 импульсов, f =66 Гц; рабочий ток, 3 а =3 А; среднее напряжение холостого хода, U„„ = 150 В; среднеее рабочее напряжение, U g-- 30 В;скважность, Й = 1,4. 10

На этом же станке осуществляется формирование профиля пуансона с помощью электрода-инструмента 1, повернутого вокруг оси на 180, по схеме, приведенной на фиг. 3, при режиме: рабочая частота импульсов, 3 =200 кГц; рабочий ток, 3 = 5 А; среднее рабочее напряжение, 0 8 =- 15 В;, среднее напряжение холостого хода, О .x -=-50. В; скважность рабочих импульсов, 0 =2,5.

Заключительная технологическая операция заканчивается изготовлением режущей кромки 5 по всему контуру элемента пуансона 4 с помощью электрода-инструмента 3 (фиг. 4).

В качестве рабочей среды используется керосин.

Контур пуансона и его режущая кромка изготовлены с точностью 0,005 мм. При этом полученная ширина режущей кромки укладывается в интервал значений 30-50 мкм в зависимости от величины обточки или в соответствующем режиме обработки контура второго электрода-ннструмен та 3.

Пуансон из любого токопроводящего материала можно изготавливать с достаточно большой плотностью расположения элементов на его рабочей поверхности. При этом точность формирования режущей кромки по всему контуру на всех элементах пуансона одна и та же. Отдельные стадии технологического процесса осуществляются в автоматическом и полуавтоматическом режиме обработки.

Использование предлагаемого способа обеспечивает по сравнению с прототипом снижение трудоемкости изготовления штампа; расширение технологических возможностей электроэрозионного изготовления прецизионных штампов для штамповки проводящих элементов печатных плат.

По сравнению с известным способом стоимость изготовления одной печатной платы методом штамповки снижается в 10-15 раз в зависимости от сложности печатной платы. Ожидаемый годовой экономический эффект от внедрения предлагаемого способа составляет свыше 400 тыс.руб. Кроме того, точность изготовления проводящих элементов печатной платы возрастает в 10 раз.

Фиа Х

Составитель М.Климовская

Редактор Л.Повхан Техред В.далекорей КорректорА.Повх

Заказ 829/8 Тираж 1037 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и Открытий

113035, Москва, Ж-35, Раушская наб., д.4/5

В

Филиал ППП "Патент", r.Óæãoðoä, ул.Проектная,4