Способ сварки термопластов в раструб

Иллюстрации

Показать всеРеферат

СПОСОБ СВАРКИ ТЕРМОПЛАСТОВ ВРАСТРУБ по авт. св. № 252586, отличающийся тем, что, с целью повышения прочности и герметичности сварного соединения за счет снижения концентрации напряжений у торца муфты и создания дополнительного давления в зоне сварки, одновременно с нагревом наружной поверхности трубы и раструба муфты на торце последней выполняют кольцевую канавку, а при выполнении кольцевого бурта с наружной поверхности трубы срезают нагретый материал, выступающий над кольцевым буртом.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

3(5D В 29 С 27/06

Pun. 1

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (61) 252586 (21) 3472110/23-05 (22) 15.07.82. (46) 07.03.84. Бюл. № 9 (72) С. В. Ехлаков и P. Ф. Локшин (53) 678.029.43 (088.8) (56) l. Авторское свидетельство СССР № 252586, кл. В 29 С 27/06, 1968 (прототип). (54) (57) СПОСОБ СВАРКИ ТЕРМОПЛАСТОВ ВРАСТРУБ по авт. св. № 252586, отличаюи1ийся тем, что, с целью повышения

„„SU„„1077804 A прочности и герметичности сварного соединения за счет снижения концентрации напряжений у торца муфты и создания дополнительного давления в зоне сварки, одновременно с нагревом наружной поверхности трубы и раструба муфты на торце последней выполняют кольцевую канавку, а при выполнении кольцевого бурта с наружной поверхности трубы срезают нагретый материал, выступа ющи и над кольцевым буртом.

СР

CO

1077804

55

Изобретение относится к сварке пластмасс, а именно к способам сварки труб и фасонных частей из термопластов с использованием нагревательного приспособления.

По основному авт. св. K 252586, известен способ сварки термопластов враструб, пре имущественно труб с муфтами с использованием нагревательного приспособления, заключающийся в том, что одновременно с нагревом трубы под сварку на наружной поверхности трубы выполняют кольцевой бурт на расстоянии, равном глубине раструба муфты. При этом кольцевой бурт выполняют из срезанного кромкой нагревательного приспособления о лавленного материала с наружной поверхности трубы, образуемого за счет выполнения внутреннего диаметра нагревательного приспособления меньше наружного диаметра свариваемого конца трубы.

Недостатками указанного способа сварки являются сравнительно низкое качество кольцевого бурта, недостаточно высокое давление в зоне сварки и возникновение концентрации напряжений у. торца раструба, обусловленные тем, что формование кольцевого бурта происходит за счет складкообразования срезанного с наружной поверхности трубы оплавленного материала. Поскольку наружная поверхность трубы из термопласта окислена кислородом воздуха и может быть загрязнена, по месту образования складок не происходит качественной сварки оплавленного материала. Все это снижает прочность и герметичность сварного соединения.

Цель изобретения — повышение прочности и герметичности сварного соединения за счет снижения концентрации напряжений у торца муфты и создания дополнительного давления в зоне сварки.

Указан на я цель достигается тем, что согласно способу сварки термопластов одновременно с нагревом наружной поверхности трубы и раструба муфты на торце последней выполняют кольцевую канавку, а при выполнении кольцевого бурта с наружной поверхности трубы срезают нагретый материал, выступающий над кольцевым буртом.

При таком осуществлении способа кольцевой бурт на наружной поверхности трубы имеет однородную структуру, материал наружной поверхности трубы, окисленный кислородом воздуха. не попадает внутрь формуемого бурта.

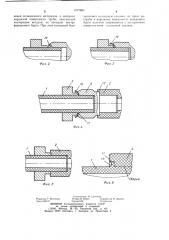

На фиг. 1-5 показаны этапы осуществления способа; на фиг. 6 узел сварного соединения, разрез.

Способ сварки термопластов враструб заключается в следующем.

На свариваемом конце трубы 1 (фиг. 1) на расстоянии от торца, равном глубине

40 раструба фасонной части, например муфты 2, плюс толщина формуемого кольцевого бурта, устанавливают ограничительный хомут 3 с наружным кольцевым выступом 4, расстояние от наружной поверхности которого до поверхности трубы равно высоте бурта. На торце муфты 2 выполняют заходную фаску 5, высота которой не превышает высоты кольцевого бурта.

После проведени я указанных подготовительных операций производят нагрев под сварку трубы и раструба муфты с помощью нагревательного приспособления 6, снабженного со стороны трубы кольцевым козырьком 7 с внутренней выточкой 8, максимальный диаметр которой немного превышает наружный диаметр кольцевого выступа 4, а со стороны муфты — цилиндрической ступенькой 9 высотой, равной высоте кольцевого бурта. Срезаемый с наружной поверхности конца трубы кромкой нагревательного приспособления оплавленный материал поступает в выточку 8 нагревательного приспособления (фиг. 2), а затем выходит из нее в виде рукава 10. При приближении рукава 10 к кольцевому выступу 4, снабженному закругленной кромкой, рукав поступает сверху на этот выступ (фиг. 3) и далее поднимается, упираясь в ограничительный хомут 3. В момент полного надвигания трубы на нагревательное приспособление (фиг. 4) в выточке 8 выступ 4 ограничительного хомута формует кольцевой бурт 11, а часть находящегося на кольцевом выступе 4 нагретого материала 12 с наружной поверхности трубы, срезанного кромкой нагревательного приспособления и выступающего выше кольцевого бурта, удаляется при помощи кольцевого козырька 7. Одновременно в момент полного надвигания раструба муфты на нагревательное приспособление цилиндрическая ступенька

9 выполняет кольцевую канавку 13 на торце муфть!.

При снятии нагретых трубы и муфты с нагревательного приспособления и сопряжении оплавленных поверхностей между собой происходит сварка (фиг. 5). При этом выступ 4 ограничительного хомута 3 входит в кольцевую канавку 13 муфты и создает по месту сварки в этой зоне дополнительное давление, обеспечивая получение качественного сварного соединения. Одновременно закругленная кромка выступа 4 формует из нагретого материала в канавке 13 закругленное углубление 14, которое резко снижает коэффициент концентрации напряжений у торца муфты.

Кольцевой бурт ll, полученный по предлагаемому способу, имеет однородную структуру, так как он выполняется небольшой толщины, примерно равной толщине срезаемого кромкой нагревательного приспособ! 077804 фага.,7

Р/7КР фиг. 5

Составитель H. Ьлисеева

Редактор Т. Веселова Техред И. Верес Корректор И. Эрдсйи

3 а к аз 844/1 1 Тираж 640 11одп и снос

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4 ления оплавленного материала, а материал наружной поверхности трубы, окисленный кисл ородо м воздуха, н е попадает внутрь формуемого бурта. При этом кольцевой бурт заполняет кольцеву1о канавку иа торце раструба и наружные поверхности кольцевого бурта надежно свариваются с внутренними поверхностями кольцсвой канавки.