Способ переработки высокосернистого газоконденсата

Иллюстрации

Показать всеРеферат

1. СПОСОБ ПЕРЕРАЮТКИ ВЫСОКОСЕРНИСТОГО ГАЗОКОНДЕНСАТА, включающий его разделение .на широкую фракцию легких углеводородов и стабильный конденсат, очистку широкой фракции от сероводорода и меркаптанов с последующим разделением на целевые фракции, гидроочистку стабильного конденсата и последующую стабилизацию гидро; генизата с вьщелением газа стабилизации , фракции Са.-С и конденсата , рчистку газа стабилизации и .фракции от сероводорода и разделение фракции на целевые продукт отличают с я тем, что, с целью повышения эф1фек-тивности процесса, из широкой фракции легких углеводородов перед очисткой от сероводорода и меркапi :,танов выделяют фракции и , фракцию Cg подвергают очистке от w сернистых соединений азеотропной .ректификацией, фракцию С +Вобъедис няют со стабильным конденсатом и подвергают совместной гидроочистке. f Cgxai} gjM Пропан HsaSymoH H-SymoH Нзеглнтан н-яентан ФраниилСу щааайизат

СОЮЗ СОВЕТСКИХ

OIUNVN

РЕСПУБЛИК (1% (11) 3(59 С 10 0 7 02

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21 ) 3481681/23- 04 (22) 05.08.82 (46) 07.03.84. Бюл. М 9 (72.) Р.Г. Шакирэянов, М.Г. Ибрагимов, Э.Ш. Теляков и Р.В. Кречет (71) Всесоюзный научно-исследовательский институт углеводородного сырья (53) 665.633.252(088.8) (56) 1. Барашков Р.Я. и др. Переработка и использование Оренбургского газового конденсата. - "Нефтепере работка и нефтехимия". ЦНИИТЗнефтехим, 1974, 9 7, с. 18-20.

2. Авторское свидетельство СССР

Р 695994, кп. С 07 С 7/01, 1978 (прототип). (54)(57) 1. СПОСОБ ПЕРЕРАБОТКИ

ВЫСОКОСЕРНИСТОГО ГАЗОКОНДЕНСАТА включающий его разделение .на широкую фракцию легких углеводородов и стабильный конденсат, очистку широкой фракции от сероводорода и меркаптанов с последующим разделением на целевые фракции, гидроочистку стабильного конденсата и последующую стабилизацию гидро генизата с выделением газа стабилизации, фракции С .-С и конденсата, очистку газа стабилизации и

Фракции С>-С от сероводорода н разделение фракции С -C< на целевые прОдуктй, о т л и ч а ю щ и,й с я тем, что, с целью повышения эффективности процесса, из широкой фракции легких углеводородов перед очисткой от сероводорода и меркап,танов вЫделяют фракции С Н С S, фракцию С подвергают очистке от сернистых соединениЯ аэеотропной ,ректификацией, фракцию С +Вобъединяют со стабильным кондейсатом и подвергают совместной гидроочистке.

1077917

2. Способ по п. 1, о т л и ч аю шийся тем, что получаемую прн азеотропной ректификации фракции С головную фракцию, содержащую изопентан и сернистые соединения, 4

Изобретение относится к способу переработки высокосернистых газо. конденсаторов и может бЫть использовано в газоперерабатывающей и нефтеперерабатывающей промышленности.

Известен способ переработки высо . косернистого газоконденсата, по которому из пластового конденсата извлекают широкую фракцию легких углеводородов (С -Сg)., котоРУю поцвергают диэтанизации и депропанизации, а стабильный конденсат разгоняют на фракции.

Депропанизированную широкую фракцию в смеси с фракцией нк-,180 С под-. вергают гидроочистке. Полученный гидрогенизат стабилизируют и разго няют на фракции С>-С, нк-85 С и о

85-180 С. Пропановую фракцию, газы стабилизации и Фракцию углеводородов С>-С подвергают очистке от, сероводорода раствором моноэтаноламина (1) .

Известный способ обеспечивает комплексную переработку исходного сырья в целевые продукты, но для осуществления его требуются значительные энергозатраты на очистку от сернистых соедйнений.

Наиболее близким к изобретению является способ переработки высоко- 30 сернистого газоконденсата, включающий разделение пластового конденсата на широкую фракцию легких углеводородов и стабильный конденсат, очистку широкой фракции от серо- 35 водорода и меркаптанов с последующим разделением на целевые фракции и остаточную фракцию,С с содержанием углеводородов С в количестве 5-20% от их потенциала в сырье, 40 совместную гидроочистку последней и стабильного конденсата, стабилизацию и разделение гидрогенизата, очистку газов стабилизации и фракции углеводородов С -С от серово- 45 дорода и разделение фракции С>-С на целевые фракции. Такая комплексная переработка исходного сырья в.целевые продукты обеспечивается при сниженных энергозатратах на очистку от сернистых соединений (2), Однако данный способ недостаточно эффективен вследствие того, что гидроочистке подвергается вся фракподвергают гидроочистке, объединив ее со стабильным конденсатом и фракцией С 8, или разделяют с выделением сернистых соединений.

2: ция углеводородов С и выше и Фрак" ция углеводородов С4 в количестве

5-20 мас.В от кх потенциала в сырье. Это приводит к значительным энергозатратам на проведение процесса. Кроме того, этот способ не позволяет выделить иэ фракции углеводородов С ..серооргаиические соедийения в чистом виде, как ценные продукты для народного хозяйства, Цель изобретения - повышение эффективности процесса.

Поставленная цель достигается тем, что согласно способу переработки высокосернисзого газоконденсата путем разделения газоконденсата на широкую фракцию легких углеводородов и стабильный конденсат, выделения из широкой фракции фракций

С и С« очистки оставшихся фракций широкой фракции.от сероводорода и щеркаптанов с последующим разделением на целевые-фракции, очистки фракции С от сернистых соединений азеотропной ректификацией, объединения фракции С ® со стабильным конденсатом и последующей совместной гидроочистки, стабилизации полученного гидрогенкзата с выделением газа стабилизации, фракции С -С и конденсата, очистки газа стабилизации и Фракции С -С от сероводоро- да и разделения Фракции С>-С на целевые фракции °

Кроме того, получаемую при азеотропной ректификации фракции С головную фракцию, содержащую изопентан и сернистые соединения, подвергают гидроочистке, объединив ее со стабильным конденсатом и фракцией

С +, или разделяют с выделением сернистых соединений.

Переработка азеотропной головной

Фракции по первому варианту целесообразна в случае наличия значительного количества этилмеркаптана и диметилсульфида во фракции С . В других случаях переработку необходимо вести по второму варианту..

Выделение фракции углеводородов С и С + из широкой Фракции легких углеводородов позволяет уменьшить нагрузку на установке очистки легких углеводородов от сероводорода. Очист1077917 ка фракций углеводородов С методом азеотропной ректификации дает возможность уменьшить нагрузку на установке гидроочистки, а при последующей переработке азеотропной го,(ловки - выделить из нее сумму сероорганических соединений в чистом виде.

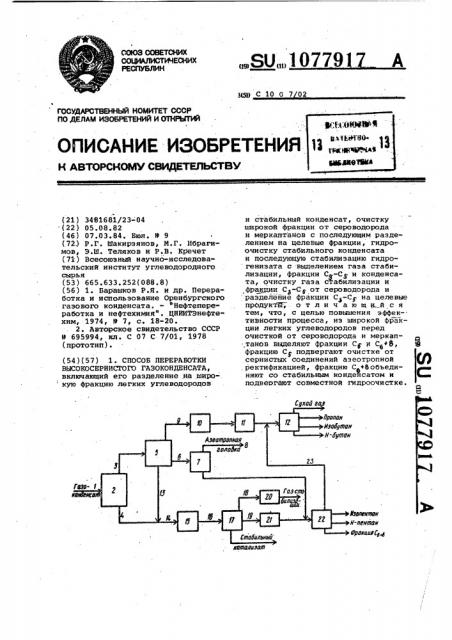

Снижение нагрузок по сырью установок очистки газоконденсата от сероводорода и гидроочистки, возможность выделения из фракции углеводородов С у сероорганических соединений в чистом виде для их практическаго использования в народном хозяйстве позволяют в итоге повысить технико-экономические показатели и эффективность процесса в цеНа чертеже представлена принципиальная схема процесса осуществления предлагаемого способа. )

Сырье, поступающее на установку по линии 1, подвергается в блоке 2 стабилизации с получением широкой фракции легких углеводородов и стабильного конденсата, отводимых соответственно по линиям 3.и 4. Из широкой фракции легких углеводородов, подаваемой по линии 3 в блок 5, вы,деляют фракции углеводородов С и

Сл+я, первую из которых подают по линии 6 на очистку от сернистых ,соединений методом азеотропной ректификации в блоке 7, при этом из азеотропной головки изопентансернистые соединения, отводимой по линии 8 по одному из вариантов (вариант 1 - по табл. 2), выделяют сумму сероорганических соединений в двух колоннах, работающих при,различных давлениях {блок переработки азеотропной головки по табл. 1), .или совместно с фракцией Cg+rrrr стабильным конденсатом по варианту II направляют на блок гидроочистки (вариант ТТ по табл. 2). Остаточную от разделения на блоке 5 фракцию углеводородов Сл-Сл подают по линии 9 на моноэтаноламиновую очистку от сероводорода и регенерируемой щелочью от меркаптанов в блоках

10 и 11 и далее соответственно их разделяют на блоке 12 на целевые компонентыг сухой газ, пропан, изобутан, нормальный бутан.

Стабильный конденсат, отводимый по линии 4, объединяют с фракцией ., С4, отводимой по линии 13, и подают по линии 14 в блок гидроочист- . ки 15.

Полученный после гидроочистки гидрогенизат подают по линии 16 на стабилизацию ректификацней в блок

17 с выделением газов стабилизации, фРакции УглеводоРодов С -С и ста.бильного катализата. Газы стабилизации и фракцию углеводородов Сл-С . подают по линиям 18 и 19 на очистку от сероводорода в блоках 20 и

21. Очищенную от сероводорода фракцию С -С совместно с кубовым продуктом колонны азеотропной ректификации блока 7 разделяют ректнфнкацией в блоке 22 на целевые фракции: изопентановую, фракцию нормального пентана, газовый бензин и фракцию углеводородов Сл-С4, Последнюю направляют по линии 23 в блок 12.

Предлагаемый способ апробирован

Расчетным путем на ЭВИ "И-222" с использованием математических моделей разделения широко- и . близкокипящих компонентов и математической модели ректификации неидеальных, в том числе,и азеотропных смесей.

В табл. 1 и 2 представлены основ"ные параметры технологического ре- . жима и материальный баланс установки для проведения процесса перера20 ботки газоконденсата Оренбургского месторождения, в табл. 3 — распределение сернистых соединений в сырье и продуктовых потоках; в табл. 4 сравнительные данные по загрузке

25 установок сероочистки при переработ. ке высокосернистого конденсата по предлагаемому и известному способам.

Сопоставление данных по табл. 3 позволяет сделать вывод о том, что предлагаемый способ обеспечивает получение товарных фракций с содержанием сернистых соединений в пределах требований этих технических условий,, Иэ приведенных данных табл. 4 видно, что предлагаемый способ .переработки высокосернистых газоконденсатов позволяет уменьшить загрузку установок гидроочистки и очистки от сероводорода соответственно на

25 и 32 мас.В, при этом общая загрузка установок сероочистки снижается на 13 мас.й.

Предлагаемый способ может быть использован для комплексной переработки газоконденсатов.Оренбургского, Астраханского, Карачаганакского и других месторождений, имеющих в своем составе различный ассортимент сернистых соединений.

Переработка Оренбургского газо5Î конденсата в настоящее время осу ществляется с использованием процесса, описанного в прототипе. По сравнению с ним переработка этого вазо-

: конденсата по предлагаемому способу

Я за счет уменьшения нагрузки по сырью установки гидроочистки позволяет снизить энергозатраты на проведение процесса на 2-3В, получить серооргайические соединения в количестве

60 0„2 мас.Ъ на сырье в чистом виде для их использования в качестве одоранта бытового газа и за счет этого существенно повысить техникоэкономические показатели и зффектив65 ность процесса в целом.

1077917

Таблица 1

Рабочие параметры

Наименование аппаратов и узлов

Номер по схеме

Стабилизатор 10

Экстрактор

Регенератор

Деэтаниэатор

Депропаниэатор

Изобутановая колонна

Колонна очистки азе- Давление 2,5 ати, температура верха 69, отропной ректифика- низа 78 С ции

Реактор гидроочистки

Стабилизатор

Абсорбер.20

Десорбер

Дебутанизатор

Пентановая колонна

Изопентановая колонна

Дебутаниэатор

Депентаниэатор

Абсорбер

Десорбер

Абсорбер

Десорбер

Давление 14 ати, температура верха 127, низа 210©С

Давление 8,5 ати, температура верха бб, низа 11Î С

Давление 4 ати, температура верха 85, .низа 130 С

Давление,S ати, температура 30-40. С

Давление 1,5 ати, температура низа

100-120 С

Давление 12 ати, температура не выше

30 С, орошение 20-30 м /ч, концентрация меркаптанов на выХоде не более

0,001 мас.%.

Давление 3 ати, температура не более

60 С, расход воздуха ие менее 200 им /ч

Давление 30 ати, температура верха 57, низа 74 С

Давление 27 ати, температура верха 55, о низа 115 С

Ф

Давление 8,5 ати, температура верха 59, низа 70 С

Давление 40 ати, температура 400 C, циркулирующий газ 380 нм /м

Давление 14 ати, температура верха 120, низа 212 .С

Давление 8 ати, температура 30-40 С

Давление 1,5 ати, температура низа

100-120 С

Давление 8 ати, температура 30-40 С

Давление 1,5 ати, температура низа

100-120 С

Давление 8,5 ати, температура верха 70, низа 115 С

Давление 4 ати, температура веРха 72, низа 130 С о давление 3,5 ати, температура верха 71, низа 91 С

1077917

Продолжение табл. 1

Давление 8 ати, температура верха 110, низа 130 С

Блок перера Промежуточная колонботки азеотроп-на ной головки

Колонна выделения смеси серооргани-, ческих соединений

Давление 2,5 ати, температура верха 68, низа 79 С

Таблица 2

Мас. 3 на сырье ант !I Вариан

Тыс. т в год

Материальные потоки вариант Л вариант I

Поступило:

Газокойденсат

100,0. 10010

2620

2620

941 с.О

319,0

35,9

35,9

941,0

319,0

12,2

0,5

0 5

14,4

14,4

0,15

4,0

0,15

4,0

0,6

0,6 лб 0

2,1

2,1

55,4

1. Сухой газ ! 2. Сероводород .1, 8

1,6

47,1

42, 1

8 5

8,5

222, 3

102,3

222,3

102,3

3,9

3,9

8,9

8,9

232,4

174,0 .

232,4

174,0

6,6

6,6

5 3

5,3.140,0

140,0

0,2

5 0

2,6

9. Фракция углеводородов С + 68,7

4,9

4,9

129,3

1448,6

55,4

55,4

100,0

100,0

2620

2620

Ит )ro:

Промежуточные потоки:.1. Фракция С -С (широкая фракция легких углеводородов) с блока 2

2. Фракция Су с блока 5

3. фракция С 8с блока 5

4. фракция С -С с блока 22

5. азеотропная головка с блока 7

Получено:

3. Пропановая фракция

4. Изобутановая фракция

5. Фракция нормального бутана б. Изопентановая фракция

7. Фракция нормального пентана

8. Сумма сероорганических соединений из пентановой фракции

10. Газ стабилизации

11. Стабильный катализат

16,0

55,4

68;7

129, 3

1448,6 ари т II

1о

1077917

Таблица 3

Углево о ный состав д Род

С4 . С Cj H. С НС4 ИС нС - C6pg

° 4 °

Материальные потоки

0,61 9,40 3,73 8,36 9,98 8,99 57,24

Газоконденсат

Продукты разделения:

0,42 31,6 . 67 98

1. Сухой газ

2. Пропан

1,77 97,49, 0,,74

3. Изобутан

0,55 97,84 1,61

4. Нормальный бутан

О 65 99 1 О 34

0,18 98,93 0,89

5. Иэопентан

6. .Нормальный пентан

1,02 97,68 1,3

7, О 93, О

1,29

3,0

9. Стабильный катализат, .

0,05 3,05 96,9

Продолжение табл. 3

E t

Серов бщая сера

»

Сернистые соединения, мас.:6

« » «»»«ув» ««»» одород Меркаптаны Сульфы- О ды

Материальные потоки

»Яф«»»»»

0,6 0,02 1,69 г

0,34

Газо конденсат

Продукты разделения:

1. Сухой гаэ

2. Пропан

3. Изобутан

0,0001

0,0001

0,0003

0,001

4. Нормальный бутан

5. Изопентан

6. Нормальный пентан

7. Фракция Сь+6

8. Газ стабилизации

10,42

10,42

0,002

9. Стабильный катализат

7. Фракция С

»

8. Гаэ стабилизации, 86,36 9,35

0,0003

О i 001

0,002

0,0003

0,0007

0,0004

О,OOi О,ОО3

О 0017 О 002

0,0003 0,001

0,0006 0,001

1077917

Т а б л и ц а 4

Тип установки сероочистки известному

1565

2086

612

620

Моноэтаноламиновая очистка от сероводорода

741

1%00

Азеотропная очистка от этилмеркаптана и диметилсульфида

388

3306

-3806

Итого:

Составитель Е. Горлов

Редактор М. Келемеш Техред C.Мигунова Корректор Ю. Макаренко

Заказ 864/17 Тираж 489 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал fttttt "Патент", r. Ужгород, ул. Проектная. 4

Гидроочистка

Очистка регенерируемой щелочью

Загрузка, тыс. т в год, по способу предлагаеьюму