Способ переработки бензиновых фракций

Иллюстрации

Показать всеРеферат

СОКИ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК. „.SU„„l 077920 А

3ЦВ,C 10 0 35/04

ОПИСАНИЕ ИЗОБРЕ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 3503174/23-04 (22) 29.07.82 (46) 07.03.84. Бюл. 9 9 (72) Г.Б. Рабинович, М.Н. Беркович и П.С. Дейнеко (71) Куйбышевский ордена Трудового

Красного Знамени политехнический институт им. В.В. Куйбышева (53) 665.644.4(088.8) (56) 1. Суханов В.П. Каталитические процессы в нефтепереработке. М., "Химия", 1973, с. 198.

2. Barbier J.-Ñ. Saving energy

Curing gasoline manufacturing.—

"Energy Conserv. Refin. and Petrochem

Paris. 1979, р. 83-112 (прототип). I

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЬГПФ (54)(57) СПОСОБ ПЕРЕРАБОТКИ БЕНЗИНОHUX ФРАКЦИИ путем каталитического риформинга в адиабатических реакто,рах в присутствии водородсодержащего

:газа с последующей сепарацией его от риформата и рециркуляцией водородсодержащего газа в течение межрегенерационного цикла при содержании водорода в водородсодержащем газе

75-85 об.В, отличающийся тем, что, с целью увеличения стабильности работы катализатора и выхода, риформата, сепарацию водородсодер жащего газа проводят при 35-7 С с постепенным снижением ее в укаэанных пределах к концу межрегенерационногс цикла. е

1077920

Изобретение относится к нефтеперерабатывающей и нефтехимической промышленности и может быть использовано в каталитическом риформинге бензиновых фракций.

Известны способы переработки бензиновых фракций путем каталитического риформинга, заключающейся в том, что сырье вместе с циркулирующим водородсодержащим газом нагревают и направляют через последовательно соединенные реакторы риформинга, работающие в адиабатическом режиме, обеспечиваемом промежуточным нагревом сырья в печах (13.

Недостатки известного способа 15 заключаются в непосредственной зависимости стабильной работы установки от температуры окружающей среды и малоэффективном использовании тепла газопродуктовой смеси., 20

Кроме того, в результате плохой работы блока сепарации водородсодержащего. газа может резко снижаться концентрация водорода в циркулирующем газе и,, тем самым, ухудшается стабильность работы катализатора.

Наиболее близким к изобретению является способ переработки бензиновых фракций путем каталитического риформинга, согласно которому бензиновые фракции подвергают каталитическому риформингу в адиабатических реакторах на алюмоплатиновых катализаторах АП-64 при давлении.

3,7 МПа, температуре 490 С в присутствии водородсодержащего газа (ВСГ ), сепарацию ВСГ от риформата осуществляют при 35-40 С. В течение о межрегенерационного цикла образующий ся ВСГ рециркулируют. Содержание 40 воцорода в ВСГ может составлять

75-85%. Для стабилизации работы установки дополнительно устанавливают холодильную секцию и секцию ад-. сорбции. Холод, получаемый на хо- 45 лодильных установках, используют для поддержания заданной температуры на блоках стабилизации и сепарации, что, в конечном счете, позволяет увеличить выход бензина (2 ).

Недостатком данного способа является невозможность затормозить снижение концентрации водорода в водородсодержащем газе и, как следствие этого, нестабильность работы катализатора и уменьшение выхода рифор55 минг-бензина во времени.

Цель изобретения — увеличение стабильности работы катализатора и выхода стабильного риформата.

Поставленная цель достигается 60 тем, что согласно способу переработки бензиновых фракций путем каталитического риформинга в адиабатических реакторах в присутствии водородсодсржащего газа в течение межрегене-65 рационного цикла при содержании водорода в водородсодержащем газе 7585 об.%, сепарацию водородсодержащего газа проводят при 35-7 С с постепенным снижением ее в укаэанных пределах к концу межрегенерационного цикла.

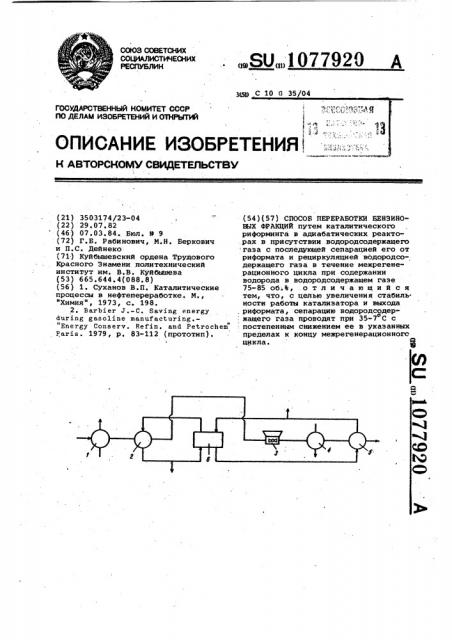

На чертеже приведена принципиаль ная схема проведения предлагаемого способа.

Гаэопродуктовую смесь с темперагурой 480-530 С после проведения риформинга направляют. через сырьевой теплообменник 1, где ее охлаждают до 130-200 С газосырьевой смесью, и затем направляют в теплообменник

2, где охлаждают циркулирующим теплоносителем (горячая вода и др.) до 100-170ОC. При этом теплоноситель нагревается с 80-100 до 100130 С. Охлажденный до 100-170 С поток газопродуктовой смеси конденсируют и охлаждают до 50-70 С в конденсаторе 3 (воздушного охлаждения) и затем в водяном холодильнике 4 дс о

35-45 С. Окончательное охлаждение до 35»7 С проводят циркулирующим хладоагентом в теплообменнике 5, после прохождения которого гаэопродуктовую смесь направляют на сепарацию для выделения циркулирующего водородсодержащего газа. Сепарацию проводят при укаэанной температуре при постепенном снижении ее в указанных пределах к концу межрегенерационного цикла.

Циркулирующий теплоноситель с выхода теплообменника 2 с температурой 100-130 С направляют в холодильную установку 6, где его конденсируют, и с температурой 80100 С возвращают в теплообменник 2, образуя замкнутый контур циркуляции. Тепло конденсации холодильной установки 6 используют для производства холода, с помощью которого охлаждают циркулирующий через теплообменник 5 хладоагент до температур 5-35 С. Изменение температуры сепарации во времени от 35 до

7 С достигают изменением как температуры и расхода циркулирующего теплоносителя, так и циркулирующего хладоагента. Данный интервал изменения температуры сепарации позволяет уменьшить скорость снижения концентрации водорода в циркулирующем газе и поддерживать его на опре« деленном уровне независимо от температуры окружающей среды при давлении в системе 1,5-4 ИПа.

Как показывают исследования и опыт эксплуатации промьыленных установок,начальная температура сепарации н должна превышать 35 С.

Поэтому эта температура выбрана в качестве предельной верхней температуры. Снижение температуры сепара1077920 сии ниже 7 С,-=кономически нецелесообразно. Если при температуре сепарации 7 С концентрация водорода в ВСГ ниже допустимой, установку каталитического риформинга целесообразно останавливать на регенерацию катализатора.

Использование ниэкопотенциального. тепла газопродуктовой смеси теплообменника 1 позволяет полностью обеспечить необходимый температурный потенциал циркулирующего теплоносителя без привлечения посто-. ронних источников энергии.

П р и и е р 1. Проводят процесс риформинга {,Óñëîâèÿ в таблице ). Га- 15 зопродуктовую смесь после риформинга с температурой 490 С последовательно охлаждают в аппаратах 1,2,3 и 4 до 200, 170 70 и 45 С соответственно. Окончательное охлаж- 20 дение потока осуществляют в теплообменнике 5, причем в начальный период работы установки его охлаждают до 35 С, а затем снижают эту температуру до 20 С в конце цикла.

Таким образом, сепарацию ВСГ проводят в начале цикла при 35 С, в конце — при 20 С.

В таблице приведены результаты работы установки каталитического риформинга Л-35-11/1000 Куйбышевского НПЗ по известному и предлагаемому способам.

Из приведенных в таблице данных видно, что средний выход риформингбензина эа цикл возрос на 0,8 мас.% . 35 а стабильность работы катализатора повысилась в 1,5 раза (оценивается по скорости подъема температуры в реакторах риформинга).

Пример 2. Процесс проводят 40 при давлении 3,7 ИПа на алюмоплатиновом катализаторе АП-64. Газопродуктовую смесь с температурой 490 С о последовательно охлаждают в àïïàратах 1,2,3 и 4 до 150, 120, 55 и 45

40 С.соответственно. Температуру, сепарации (на выходе иэ теплообменника 5 в течение межрегенерационного цикла снижают от 30 до 7 С.

Из приведенных в таблице данных видно, что средний выход риформингбензина за цикл возрос на 1,1 мас.%

I а стабильность работы катализатора повысилась в 2 раза. Осуществление процесса каталитического риформинга по предлагаемому способу в рассмотренном примере наиболее эффективно.

Пример 3 ° В примере 2 изменены следующие параметры: процесс риформинга проводят.при давлении

2,5 МПа; газопродуктовую смесь, имеющую температуру 490 С, последовательно охлаждают в аппаратах 1,2,3 и 4 до 150 120 55 и 40 С соответственно; температуру сепарации на выходе из теплообменника 5 снижают в течение межрегенерационного цикла от 30 до 15 С.

Из приведенных в таблице данных видно, что средний выход риформингбензина за цикл возрос на 1,2 мас.%, а стабильность работы катализатера повысилась в 1,5 раза.

Пример 4. В примере 3 изменены следующие параметры: процесс риформинга проводят при давлении

1,5 МПа; газопродуктовую смесь, имеющую температуру 490 С, последовательно охлаждают в аппаратах 1 2 3, и 4 до 130 100 50 и 35 С соответственно, температуру сепарации на выходе из теплообменника 5 .в течение межрегенерационного цикла снижают от 25 до 7 С.

Из приведенных в таблице данных видно, что средний выход риформингабензина за цикл возрос на 1,8 мас.%, а стабильность работы катализатора повысилась в 1,5 раза.

Пример ы 5-6.Процесс риформин.

ra проводят при давлении 2, МПа в присутствии алюморениевого катализатора KP-104A. Условия проведения риформинга, сепарации и результаты процесса приведены в таблице.

Из приведенных в таблице данных видно, что снижение температуры сепарации во времени от 35 до 7 С приводит к увеличению среднего выхода целевого продукта на 1,8 мас.%, а стабильность работы катализатора повышается в 2 раза. Выбор интервала изменения температуры сепарации во времени осуществляют в зависимости от типа применяемого катализатора и давления в системе.

Таким образом, предлагаемый способ позволяет повысить стабильность работы катализатора и выход риформинг-бензина за цикл, а также увеличить межрегенерационный цикл работы установки.

1077920

Температура на входе в реакторы риформинга

P-2

P-1

P-3

Иэвестный 0

490 490 490 35

80 81 7 79

3 AII-64 3,7 492 492 492 35

79,5

81у7 78,5

494 494 494 35

496 496 496 35

79 81 7 78

78 81 7 77 5

Известный 0 АП64 3 7

490 490 490 35 82

79,5

492 492 492 35 79,5 81,7 78,5

494 494 494 35 79 . 496 496 496 35 78

77,5

490 35 82

1 0

490 . 490

81,7 79,5

491

81 7

3 AII-64 3, 7 493

49l 30 81,7

79,1

492 492 492 25

78,8

81,3 81,7

78,4

494 494 494 20 81

81,7

490 - 30

81,7

0 AII-64 3,7 490

490

79,5

79,3

491 491 23

81,7

81,7

491

81,7 79,2

492 492 492 15 81,6

493

493 7 81,5

81,7

79,1

493

490 30

81,9

81,7

490

490

491 25 81,7 . 81,7

79,75

491

491

492 492 20

81,4 81,7 79,35

6 КР-104А 2,5 492

494 494 494 15 81

81,7

490 25

81,7

80,6

81, 5

81,1

490 490

491 491 19

80 i 3

81,7

3 КР-104А 1,5 491

81,7

80,8

492 13

494 7

492

492

80,5 81,7

79,6

494

494

81,7

490 20 85

490

490

Способы, пример

Время ра0о ты установки, мес

Марка исполь эуемого катализатора

Давление в систе- ме ри формин

ra, ИПа

Температура сепарац и, С

Концен трация водорода в циркулирующем газе, об.Ъ

Октановое число рифор мингабензина, м.м.

Выход риформингабензниа, мас.Ъ

1077920

Продолжение таблицы

»»»ю

»»»»»»»

»»»»»

Температура на входе в реакторы риформинга

P-Э

P-1

P-2.

»»»

»»»»»»»е

84,8,81,7 . 79,8

491 491 491 18

6 КР-104А 2,5 492 492 492

84,6

81,7

79,5

494 494 494 . 16

81,7

79,3

490 490 490

491 491 491

4 5 75

40 75

81,7

81,7 76,8

81,7 . 76,4

6 КР-10.4А 2,5 492 492 492 35

494 494 494 30 75

81,7

Составитель В. ФранЦузов

Техред М.Кузьма Корректор Ю. Макаренко

Редактор М. Келемеш

Подписное,Заказ 864/17 Тираж 489

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4

СпоОо» бы, пример

Вре

P4l ус» та ио ки

Иарка . споль уеио» го каLllN» атоа

Давление в системе риформин га, ИПа

Температура се» парацци, С.

Концен трация

ВОДО» рода в циркулирувщем газе, об.Ф

Октановое число риФо мингабензина м.м.

Выход риформингабензина, ЮСеФ