Смазка для горячей обработки металлов давлением

Иллюстрации

Показать всеРеферат

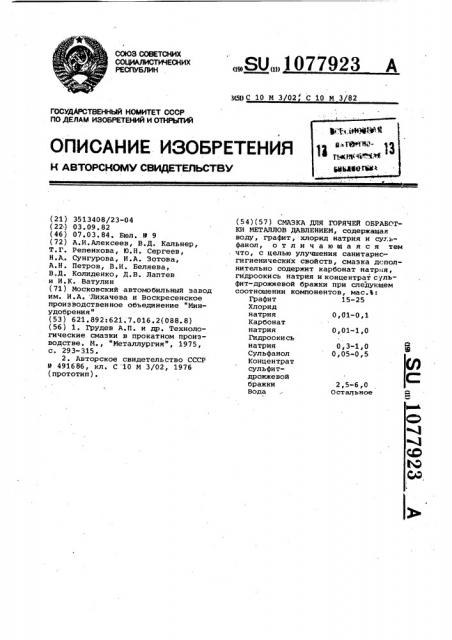

СМАЗКА ДЛЯ ГОРЯЧЕЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ, содержащая воду, графит, хлорид натрия и суг.ьфанап , отличающаяся тем что, с целью улучшения санитарнс-гигиенических свойств, смазка дополнительно содержит карбонат натрия, гидроокись натрия и концентрат сульфит-дрожжевой бражки при следующем соотношении компонентов, мас.%: 15-25 Графит Хлорид 0,01-0,1 натрия Карбонат 0,01-1,0 натрия Гидроокись § 0,3-1,0 натрия 0,05-0,5 Сульфанол (Л Концентрат сульфитдрожжевой 2,5-6,0 бражки Остальное вода

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н ABTOPCHOMY СВИДЕТЕЛЬСТВ

0,3-1,0

0,05-0,5

2,5-6,0

ОстаЛьное

4Р

«3

«3 с©

Ю

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3513408/23-04 (22) 03.09.82 (46) 07.03.84. Бюл..Р 9 (72) A.H.Àëåêcååâ, В.Д. Кальнер, Т.Г. Репенкова, Ю.Н. Сергеев, Н.А, Сунгурова, И.A. Зотова, A.Í. Петров, В.И. Беляева, В.Д. Колиденко, Д.В. Лаптев и И.К. Ватулин (71) Московский автомобильный завод им. И.А. Лихачева и Воскресенское производственное объединение "Минудобрения" (53) 621.892:621. 7.016.2(088.8) (56) 1. Грудев A.Ï. и др. Технологические смазки в прокатном производстве ° N., "Металлургия", 1975, с. 293-315.

2. Авторское свидетельство СССР

9 491686, кл. С 10 М 3/02, 1976 (прототип).,.SUÄÄ 107?923 А

M5DC 10 M 3 02 С 10 М 3 82 (54) (57) СМАЗКА ДЛЯ ГОРЯЧЕЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ, содержащая воду, графит, хлорид натрия и сут.ьфанол, о т л и ч а ю ш а я с я тем что, с целью улучшения санитарнсгигиенических свойств, смазка дополнительно содержит карбонат натрия, гидроокись натрия и концентрат суль" фит-дрожжевой бражки при следующем соотношении компонентов, мас.%:

Графит 15-25

Хлорид натрия 0,01-0,1

Карбонат натрия 0,01-1,0

Гидроокись натрия

Сульфанол

Концентрат сульфитдрожжевой бражки

Вода

1077923

0,01-0,1

Изобретение относится к смазочно охлаждающим жидкостям, в частности к смазкам для горячей обработки металлов давлением и может быть использовано в кузнечном производстве при производстве маслографитовых смесей (например, в кузнечном производстве ВИЛ) .

В состав известной смазки входит масло цилиндровое и графит f1) .

Известную смазку характеризует ряд недостатков: пожароопасность (может воспламеняться при температуре рабочей поверхности штампов .(до 500 С), низкая стабильность, так как графит при отстаивании быстро отделяется от масла. При использовании этой смазки возникает большая задымленность рабочего места.

Кроме того, затруднено использование смазки на автоматизированных линиях.

Наиболее близкой по составу к предлагаемой является смазка j2j для горячей обработки металлов давлением, имеющая состав, мас.Ъ:

Графит 15-25

Хлорид аммония 0,2-0,8

Хлорид натрия

Сульфат натрия 0,005-0,05

Водный раствор аммиака 1,5-3,5

Сульфанол 0,05-0,5

Вода До 100

Данная смазка непожароопасна, не выделяет дыма, обладает хорошими технологическими свойствами и обеспечивает требуемое качество поверхности металлов.

В известную смазку для достижения высоких технологических свойств входит графит высокой дисперсности с основными размерами частиц менее

1 мкм. Это соответствует коллоидно-. му раствору. Дпя обеспечения стабили эации коллоидных частиц графита, т.е агрегативной устойчивости, создается щелочная среда введением в смазку аммиака и хлорида аммония.

Однако при применении указанной смазки возникает загазованность рабочего места аммиаком, особенно при использовании смазок на автоматизированных линиях, где их расход составляет 15-20 кг на тонну поковок. Это ухудшает санитарно-гигиенические свойства смазки и соответственно условия труда, что затрудняет широкое применение этих смазок, при

0,01-0,1

0,3-1,0

0,05-0,5 горячей обработке. Кроме того, получение высокодисперсного графита связано с большими затратами электроэнергии.

Цель изобретения - улучшение са5 нитарно-гигиенических свойств смазки, обусловливающих улучшение условий труда при горячей обработке металлов давлением, а также снижение энерго° затрат при изготовлении смазки, co)p держащей графит.

Поставленная цель достигается тем, что смазка для горячей обработки металлов давлением, содержащая воду, графит, хлорид натрия и сульфанол, дополнительно содержит карбонат натрия, гидроокись натрия и концентрат сульфит-дрожжевой бражки при следующем соотношении компонентов, в мас,Ъ:

Графит 15-25

Хлорид натрия

Карбонат, натрия 0,01-1,0

Гидроокись

25 натрия

Сульфанол

Концентрат сульфитдрожжевой бражки 2,5-6,0

Вода Остальное

Введение карбоната натрия и гидроокиси натрия в состав смазки обеспечивает агрегативную устойчи35 вость графита, т . е . требуемую стабильность смазки и необходимые технологические свойства.

Сульфит-дрожжевая бражка представляет собой кальциевые соли лигносульфоновых кислот с примесью реду4О цирующих веществ и является отходом переработки древесины. Введение концентрата сульфит-дрожжевой бражки повышает поверхностно-активные свойства смазки а также улучшает

45 ее стабильность.

Предлагаемую смазку готовят следующим образом.

В процессе измельчения графита вводится концентрат сульфит-дрожже5Q вой бражки, гидроокись натрия, карбонат натрия и вода. К полученной водной суспенэйи мелкодисперсного графита добавляют остальные компоненты и все это перемешивается до полу55 ения однородной массы

Пров еде ны срав ни тельные испыта ни я предлагаемой смазки с разным соотношением компонентов и смазки-прототипа.В табл. 1 приведена рецептура образцов этих смазок.

1077923

I I

Компоненты

Таблица1

Образец смазки

2 3

4 (прототип) 20

Графит

Карбонат натрия

15

0,01

0,45

1,0

Хлорид натрия

0,01

0,04

0,1

0,01

1,0

Гидроокись натрия

Сул ь фанол

0,3

0,5

0,05

0;3

0,5

0,1

Концентрат сульфитдрожжевой бражки

2,5

6,0

Хлорид аммония

Сульфат натрия

0,3

0,02

Водный раствор аммиака

2,5

До 100 До 100 До 100

До 100

Вода

Таблица 2

Ватраты электроэнергии для измельчения графита 1 т смазки, кВт

Содержание частиц графита до

1 мкм, Ъ

Образец смазки

Стабильность смазки,Ъ

80 93 0

80 92,5

80 92,1

10250

4 (Прототип 90 92,1

16400

Указанные смазки испытывались на стабильность, т. е. на агрегативную устойчивость графита. Также опрецеля-З5 ли затраты энергии на иэмельчение графита в расчете на приготовление

1 т смазки. !

Для испытания предлагаемых сма- 40 зок 1-3 образцы приготовлялись с использованием графита, размеры частиц которого до 1 мкм составляли

80%, а образец 4 смазки-прототипа с использованием графита, размеры 45 частиц которого до 1 мкм составляли 90%.

Стабильность смазки определяется следующим образом.

Из тщательно перемешанной смазки отбирают около трех граммов, взвешивают и переносят в стеклянный цилиндр.. К содержимому добавляют дистиллированную воду до отметки, затем цилиндр закрывают пробкой, энергетично взбалтывают и оставляют стоять в состоянии покоя на 24 ч. По истечении указанного времени отбирают пипеткой 50 мп находящейся сверху суспенэии, помещают ее в бюкс и 60 определяют сухой остаток.(процент стабильности) .

Результаты испытаний приведены в табл. 2. 65

Иэ приведенной табл. 2 видно, что образцы 1-3 по сравнению с образцом 4 смазки-прототипа обеспечивают одну и ту же стабильность или агрегативную устойчивость графита при меньшей степени его дисперсности. Поэтому для обеспечения требуемых.технологических свойств.смазки можно испольэовать графит с меньшей степенью дисперсности. При этом

1077923 затраты электроэнергии на измельчение графита в пересчете на 1 т смазки уменьшаются в 1,6 раза.

Содержание в смазке введенных гидроокиси натрия в соотношении 0,3-1 ° 0% карбоната натрия 0,01-1,0В и концен- 5 трата сульфит-дрожжевой бражки 2,56,0% является оптимальным. При уменьшении нижнего предела содержания этих компонентов ухущаается стабильность смазки. Увеличение их содержания выше верхнего предела нецелесообразно, так как не дает эффекта по улучшенйю стабильности смазки, т.е. не влияет на технологические свойства.

Проверка технологических свойств предлагаемой смазки проводилась в

Образцы 1-3

Образец 4

Критерии оценки

Пресс 2000 Пресс 3500

Пресс 3500

Пресс 2000

Расход смазки на 1 т нэделий,кг

14

14

Стойкость — количество изготов.ленных поковок до износа штампа, шт

7110

6550

7100

6500

Выделяется значительное количество аммиака

Выделение вредных вешеств, газов

Нет выделения газов

На поверхности штампа образуется равномерная пленка смазки

Качество нанесения смазки

Таким образом, предлагаемая смаз45 ка улучшает санитарно-гигиенические условия труда, обеспечивая при этом технологический процесс горячей штамповки на автоматиэированных линиях. Улучшение санитарно-гигиенических условий труда дает возможность широкого применения смазки на операциях горячей обработки металлов давлением. Кроме того, при изготовлении описанной смазки снижаются затраты электроэнергии.

Составитель Е. ПономареваРедактор М. Келемеш Техред И.Метелева Корректор Ю. Макаренко

Заказ 864/17 Тираж 489 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4

Из табл. 3 видно, что технологические свойства предлагаемой смазки аналогичны известной (не снижается стойкость штампов и обеспечивается стабильность работы линии в течение смены без эалипания поковок в штампах), а при использовании ее для горячей штамповки улучшаются санитарно-гигиенические условия труда (смазка не выделяет в окружающее пространство вредных газов производственных условиях на автоматизированных линиях при штамповке шестерен и вилок кардана автомобиля

ЗИЛ из легированных сталей. За критерии оценки технологических свойств принимались выделение вредных газов при штамповке, стойкость штампов, качество нанесения смазки на штампы, расход смазки на 1 т продукции.

Все предлагаемые образцы 1-3 при испытании дали одинаковые результаты. В .табл. 3 представлены данные, произвоственных испытаний известной смазки (образец 4) и предлагаемой (образцы 1-3).

Та блица 3