Способ термической обработки рельсов

Иллюстрации

Показать всеРеферат

СПОСОБ ТЕРМИЧЕСКОЙ (ЗВРАБОТКИ РЕЛЬСОВ, включающий изгиб концов, объемный нагрев до температуры аустенизации , закалку и отпуск, отличающийся тем, что, с целью повышения концевой прямолинейности рельсов, изгиб концов осуществляют перед закалкой по шаблону в сторону , обратную искривлению рельсов при закалке.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК

„„SU„„1 77933 А

3(5D C 21 D 9 4

1;

«.«

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

ГОСУДАРСТНЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

К ABTOPCHOMY СВИДЕТЕЛЬСТВУ (21) 2806714/22-02 (22) 07.08 ° 79 (46) 07.03 84, Бюл, 9 9 (7 2) В. Н. Ермолаев, A. П. Бабич, Б.С. Кисиль, Н.Н. Разинь кова, И.A. Критинин, Н.С. Юдин, A.Р. Трынкин, Е.И. Степанов, Н.г. Никулин и A.Ì. Токмаков (53) 621,785.79(088.8) (56) 1. Производство и термическая обработка рельсов. Под ред. В.В. Лемпицкого и Д.С. Казарновского. M., Металлургия, 1972, с. 164-187.

2. Авторское свидетельство СССР

9 423862, кл, С 21 D 9/04, 1971. (54) (57) СПОСОБ ТЕРМИЧЕСКОЯ ОБРАБОТКИ РЕЛЬСОВ, включающий изгиб концов, объемный нагрев до температуры аустенизации, закалку и отпуск, о т л ич а ю шийся тем, что, с целью повышения концевой прямолинейности рельсов, изгиб концов осуществляют перед закалкой по шаблону в сторону, обратную искривлению рельсов при закалке.

10 7933 иг.

Изобретение относится к металлургической промышленности и предназначено для использования при термической обработке рельсов и других длинномерных изделий.

Известен способ термической обработки рельсов, включающий нагрев рельсов в печи, закалку головки рельсов водой, изгиб всего рельса на гибочной машине и охлаждение на холодильнике, в процессе которого осу- 10 ществляется самоотпуск (1J .

Недостаток этого способа заключается в том, что операция гибки рельсов не устраняет общей и концевой кривизны в горизонтальной плоскости, 5

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ термической обработки рельсов, который включает изгиб концов, нагрев рельсов до температуры аустенизации, объемную закалку и отпуск (2).

Однако кривизна концов рельсов устраняется только в вертикальной плоскости.

Цель изобретения — повышение кон, цевой прямолинейности рельсов.

Поставленная цель достигается тем, что согласно способу термической обработки рельсов, включающему изгиб концов, объемный нагрев до.температуры аустенизации, закалку и отпуск, изгиб концов рельсов осуществляется перед закалкой по шаблону в сторону, обратную искривлению рельсов при за- 35 калке.

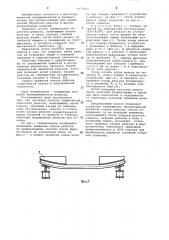

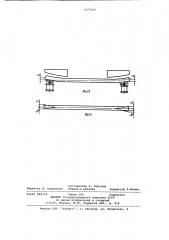

На фиг.1 схематически изображено изменение кривизны концов рельсов по предлагаемому способу после выдачи рельса иэ закалочной печи; на фиг2 — в момент прижатия конца рельса при помощи прижимного устройства к шаблону; на фиг.3 — после изгиба рельса перед закалкой; на фиг ° 4 после закалки.

Пример. Рельс 1, объемно нагретый до температуры аустениэации (830-850 C) для рельсов из углеродистой стали, после выдачи из печи устанавливают перед закалочным устройством (фиг.1). Затем концы рельса

1 при помощи прижимного устройства

2 прижимают к шаблону 3 и выдерживают 2-10 с (фиг.2) ° В процессе прижатия рельса 1 к шаблону 3 происходит пластическая деФормация концов рельса на величину 1,, равную величине искривляемости конца рельса при последующей его закалке (примерно

1,0 — 1„5 мм на длине 1 м в зависимости от типа рельса) .

После изгиба конца рельса на величину Г рельс подают в закалочное устройство (фиг.3) . В процессе охлаждения концы рельсов искривляются и величины Ю и 0 взаимно компенсируются (фиг.4) .

Изгиб концевых участков рельса перед закалкой осуществляют в одной или двух плоскостях в зависимости от характера исходной кривизны рельсов.

Предлагаемый способ позволяет устранить зависимость окончательной кривизны концов рельсов (после охлаждения) от их исходной кривизны, получающейся после порезки раската, отделки, нагрева рельсов в печи с роликовым подом, позволяют устранить кривизну концов рельсов в двух плоскостях, обеспечить требуемую ,прямолинейность в 100% случаев при минимальном разбросе значений концевой кривизны.

1077933

Составитель A. Ляпунов

Редактор Л. Авраменко Техред A.Áàáèíåö Корректор A,Èëüèí, Закаэ 868/18 Тираж 540 Подписное

ВНИИПИ Государственного комитета СССР по делам иэобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент, г. Ужгород, ул. Проектная, .4