Штамповая сталь

Иллюстрации

Показать всеРеферат

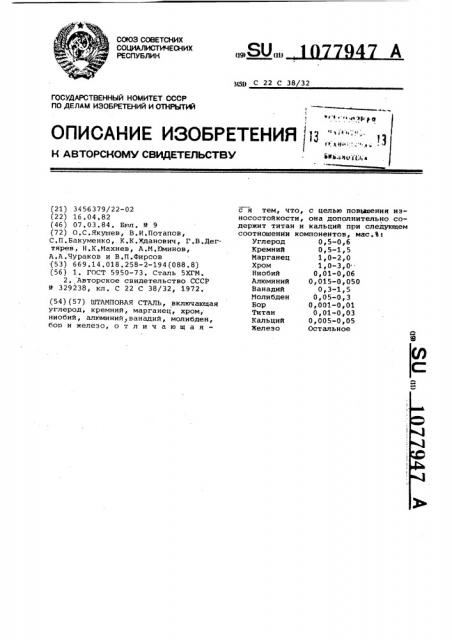

ШТАМПОВАЯ СТАЛЬ, включающая углерод, кремний, марганец, хром, ниобий, алюминий;ванадий, молибден, бор и железо, отличающаяс я тем, что, с цепью повышения износостойкости , она дополнительно содержит титан и кальций при следующем соотношении компонентов, мас,%: 0,5-0,6 Углерод 0,5-1,5 Кремний 1,0-2,0 Марганец 1,0-3,0Хром 0,01-0,06 Ниобий 0,015-0,050 Алюминий 0,3-1,5 Ванадий 0,05-0,3 Молибден 0,001-0,01 Бор 0,01-0,03 Титан 0,005-0,05 Кальций Железо Остальное

СООЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН (1% (11) 3(51) С 22 С 38/32

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

%g 1 ° f Р@

ОПИСАНИЕ ИЗОБРЕТЕНИЯ ц

Н ABTOPCHOMY СВИДЕТЕЛЬСТВУ С((Мни й.с; а (21) 3456379/22-02 (22) 16 . 04. 82 (46) 07. 03. 84. Бюл. 9 9 (72) О.С.Якушев, В.И.Потапов, С,П.Бакуменко, К.К.Жданович, Г.В.Дегтярев, Н.К.Махнев, A.È.Þìèíîâ, А.A.Чураков и В.П.Фирсов .(53) 669.14.018.258-2-194(088.8) (56) 1. ГОСТ 5950-73. Сталь 5ХГМ.

2. Авторское свидетельство СССР

Р 329238, кл. С 22 С 38/32, 1972. (54)(57) ШТАМПОВАЯ СТАЛЬ, включающая углерод, кремний, марганец, хром, ниобий, алюминий ванадий, молибден, бор и железо, отличающаяся тем, что, с целью повфааения износостойкости, она дополнительно содержит титан и кальций при следующем соотношении компонентов, мас.%:

Углерод 0,5-0,6

Кремний 0,5-1,5

Марганец 1,0-2,0

Хром 1, 0-3 i 0 .

Ниобий 0,01-0 06

Алюминий 0,015-0,050

Ванадий 0,3-1,5

Молибден 0,05-0,3

Бор 0,001-0,01

Титан 0 01.-0,03

Кальций 0,005-0,05

Железо Остальное

1077947

Испытания проводят на молоте с ве45 сом падающей части 2 т. На штампе из предложенной стали до износа гравюры изготовлено 2700 поковок, а на ,штампе иэ известной стали — всего 2100.

5Q Ожидаемый экономический эффект от использования предложенной стали для

Изобретение относится к металлургии, а именно к составам инструмен- тальных сталей, предназначенных для изготовления штампов горячего деформирования;

Известна штамповая сталь 5ХГМ (ГОСТ 5950-73) (1) следующего химического состава, вес.Ъ:

Углерод 0 50. ° .,-0,60

Марганец 1,20...1,60

Кремний 0,25...0,65

Хром 0,60...0,90

Молибден 0,15...0,30

Железо Остальное

Недостатками стали являются низкие теплостойкость, устойчивость про- 15 тив перегрева, прокаливаемость, износостойкость и повииенная склонность к отпускной хрупкости.

Наиболее близкой к предложенной стали по технической сущности и до- 2п стигаемому эффекту является штамповая сталь (2j, содержащая, вес.Ъ:

Углерод 0,35-0,42

Кремний 0,75-0,95

Марганец 0,6-0,8

Хром 1,2-1,5

Молибден 0,2-0,35

Ванадий 0,25-0,4

Бор 0,01-0,003

Ниобий 0,02-0,06

Алюминий До 0,03 .Железо Остальное

Недостатком стали является низкая износостойкость.

Цель изобретения - повышение иэ носостойкости стали.

Эта цель достигается тем, что штамповая сталь, содержащая углерод, кремний, марганец, хром, ниобий,алюминий,.ванадий, молибден, бор и железо, дополнительно содержит ти- 4О тан и. кальций при следующем соотношении компонентов, мас,В:

Углерод 0,50-0,60"

Кремний 0,5-1,5

Марганец 1,0-2,0

Xpob4 1,0-3,0

Ниобий 0 ю01 0 @06

Алюминий 0,015-0 050

Ванадий 0,3-1,5

Молибден 0805-0t3

Бор 0,001-0,01

Титан 0,01-0,03

Кальций 0,005-0,05

Железо Остальное

В стали может быть остаточное содержание азота (0,05-0,005 %)

Для исследования свойств предложенной стали проводят отливку опытных плавок в индукционной печи.

Химический состав отлитых плавок предложенной стали приведен в табл.1.

Слитки весом 50 кг проковывают на заготовку ф 75 мм, иэ которой изготавливают образцы для исследования механических свойств и теплостойкости при комнатной и повышенной температурах. Стойкостные испытания проводят на кривошипно-штамповочном прессе усилием 4000 т.с. при штамповке детали 403-290-4056/57, Образцы для механических испытаний закаливают в масле и отпускают в соляной ванне.

Режимы термической обработки и результаты испытаний представлены в табл,2.

Теплостойкость стали определяют по температуре 4-часового отпуска.

Результаты исследования теплостойкости приведены в табл.3.

В табл.4 представлены составы исследуемых известной и предложенной сталей .

Штамровые стали выплавляют в индукционной печи. Сталь разливают на слитки-электроды сечением 230х х230 мм. Слитки-электроды переплавляют на печи ЭШЧ ОКБ 1155 Б в кристаллиэатор сечением 360х360 мм. Слитки разрезают на штамповые кубики сечением 320х360х360 мм, иэ которых изготавливают штамповый инструмент на деталь 245-33. штампы из предложенной и известной стали после закалки от 930 С и 880 С и высокого отпусо о ка имеют твеплость на гравюре соответственно 3 q< =3,15 и 3,0 мм. изготовления штампового инструмента горячего деформирования составит

23 руб. на тонну инструмента °

1077947

Т а б л и ц а 1

Содержание элементов, мас.%

Номер. плавки

С Ип Si Cr Мо Ч Ti В Nb Al Ca Fe

0,50 1,0 0,5 1,0 0,05 0,3 0,01 0,001 0,01 0,015 0,005 Остальное

0,55 1,5 1,0 1,5 0,15 1,0 0,025 0,007 0,025 0,02 0,01

0,60 2,0 1,3 1,8 0 25 2,3 0,03 0,009 0,03 0,03 0,02

0,01 0,06 0,050 0,05

0,0009 0,01 0,010 0,004

0,59 2,1 1,6 3,1 0,4 1,6 0,04 0,02 0,07 0,065 0,06

Таблица 2

;Температура, С

Механические характеристики

Gt z 6в г кгс/мм кгс/мм

S ф,Ф кгс закалки отпуска испытаний

3100

870

480 20

137,2 151,1 22,0 36,0 4,1 41,5

98,1 100,5 . 26,0 62,0 4,8

78,5 85,3 70,0 75,0 6,9

400

600

140,5 155,3 14,0 36,1 4,5

100,2 115,4 28,0. 40,5 4,9 41,0

79,1 88,4 69,5 73,4 7,6

480

890

400

3230

600

142,3 156,4 16,0 37,1 4,8

98 1 116 4 32 5 40 9 5 2 41 0

3150

890

480 400

81,0 90,4 70,2 74,5 7,9

600

142,3 157,4 17,1 36,2 4,9 41,0

99,9 118,3 33,5 . 40,8 5,6

82,0 95,4 69,3 75,0 8,2

3190

890

480

400

600

0,59 2,0 1,5 3,0 0,30 1,5 0,03 0,59 0,9 0,4 0,9 0,04 0,2 0,009 тверость, НЙС

Стойкость инструмента, ат

1077947

Продолжение табл. 2

Температура, С

Механические характеристики

Стойкость инструмента, шт закалки отпуска испытамий твердость, НЙС

133,0 147,1 10 0 20,0 3,7

95,6 105,1 26,5 41,6 4,4 37

75,1 80,4 65,3 68,4 6,3

5 890 480

400

2400

600 б 890 480

125,0 136,2 8,1 25,1 3,6

85,1 96,1 20,3 Зф,4 4,3 39,9

67,5 72,3 55,4 65,0 5.8"

2390

400

600

Табл и ц а 3

Теплостойкость Н С при температуре 4-часового отпуска, С

620

630

640

610

600

590

40

41

42

38

39

600

42,5

39

39,5

620

41,5

630

42

38

34

33

550

38

35

570

Та блица 4

Сталь

С Mn Si Cr Мо Ч Ti В Nb Ca Al

Ге

Известная 0,40 0,65 0,8 1,3 0,2 0,4 — 0,002 0,03 — 0,02

Остальное

Предложенная 0,56 1,2 1,1 2,0 0,17 0,5 0,025 0,006 0,04 0,008 0,03

Остальное

ВНИИПК Заказ 869/18 Тираж 603 Подписное

Фмлнал ППП "Патент", г. Ужгород, ул. Проектная, 4

Температура 2часового отпуска. на твердость

HgC 40 г б ов S к го/мм кгс/мм, % т

У,Ъ кгс

/см