Способ изготовления коллектора электрической машины

Иллюстрации

Показать всеРеферат

СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЛЕК ТОРА ЭЛЕКТРИЧЕСКОЙ МАШИНЫ, включающий сборку коллекторных пластцн и изоляционных прокладок в коллекторное кольцо на нижний наборный диск с радиальными пазами, установку на коллекторное кольцо опрессовочного .кольца, опрессовку коллекторного кольца, установку бандажных колец с щ натягом, удаление нижнего .наборного диска, сборку коллекторного кольца с корпусом, удаление опрессовочного кольца, нагрев и контрольный разгон, отличающийся тем, что, с целью повышения качества изготавливаемых изделий путем повыиюния точности расположения коллекторных пластин в коллекторе, перед -сборкой коллекторных пластин и изоляционных прокладок устанавливают в нижний наборный диск цилиндрическую оправку с верхним наборным диском с радиальньтми пазами, опрессовку коллекторного кольца производят до упора пластин в цилиндрическую оправку, перед установкой бандажных колец производят фиксацию коллекторного кольца по ториовьтч поверхностям путем стягивания верхнего и нижнего наборных дисков, перед сборкой коллекторного кольца с корпусом удаляют цилиндрическую оправку , после сборки коллекторного кольца с корпусом снимают фиксацию по торцовым поверхностям коллекторного кольца и удаляют наборные диски, ,после чего коллектор пропитывают изоляционным материалом.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН

3(5D H 01 R 43/06

K- СОНQNiH".

1 н4ТЬФ 30

1ц

„Т..я,,., (I йМ 4йи Юп в

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н ABTQPCHQMV СВИДЕТЕЛЬСТВУ

JГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3498857/24-07 (22) 11.10.82 (46) 07.03.84. Бюл. Р 9 (72) N.Т.Двойчинков, A.Н.Шестаков, В.Г.Щербаков, Н.К.Иванченко, Д.П.Ершов, С.А.Ажогин и П.М.Лузиков (71) Всесоюзный научно-,исследовательский, проектно-конструкторский и технологический институт электровозостроения и Новочеркасский политехнический институт им. Серго Орджоникйдэе (53) 621.3.047(088,8) (56) 1. Антонов М.В.и Герасимов Л.С.

Технология производства электрических машин. М., "Энергия", 1982, с. 285-.288.

2. Авторское свидетельство СССР

218988, кл. H 01 R 39/04, 1968, . (54) (57) СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЛЕКТОРА ЭЛЕКТРИЧЕСКОЙ МАШИНЫ, включаю- щий сборку коллекторных пласт@н и изоляционных прокладок в коллекторное кольцо на нижний наборный диск с радиальными пазами, установку на коллекторное кольцо опрессовочного кольца, опрессовку коллекторного кольца, установку бандажных колец с

„;SU„„1078521 А натягом, удаление нижнего наборного диска, сборку коллекторного кольца с корпусом, удаление опрессовочного кольца, нагрев и контрольный разгон, отличающийся тем, что, с целью повышения качества изготавливаемых изделий путем повышения точности расположения коллекторных пластин в коллекторе, перед сборкой коллекторных пластин и изоляционных прокладок устанавливают .в нижний наборный диск цилиндрическую оправку с верхним наборным диском с радиальнь1ми пазами, опрессовку коллекторного кольца производят до упора пластин в цилиндрическую оправку, перед установкой бандажных колец производят фиксацию коллекторного кольца по торцовым поверхностям путем стягивания верхнего и нижнего наборных дисков, перед сборкой коллекторного кольца с корпусом удаляют цилиндрическую оп- Я равку, после сборки коллекторного кольца с корпусом снимают фикса- 4asaL цию по торцовым поверхностяМ кол- лекторного кольца и удаляют наборные .диски, после чего коллектор пропитывают изоляционным материалом. 0О

1078521 мость создания сил арочного распора требует большой длительности цикла и трудоемкости изготовления коллектора, обусловленных многократными нагревами и подпрессовками для исключения усадки изоляции.

Цель изобретения — повышение качества изготавливаемых изделий путем повышения точности расположения коллекторных пластин в коллекторе.

0 Ноставленная цель достигается тем, что согласно способу изготовления коллектора электрической машины, включающему сборку коллекторных пластин и изоляционных прокладок в коллекторное кольцо на нижний наборный диск с радиальными пазами, установку на коллекторное кольцо опрессовочного кольца, опрессовку коллекторного кольца, установку бандажных колец с натягом, удаление нижнего наборного диска, сборку коллекторного кольца с корпусом, удаление опрессовочного кольца, нагрев и контрольный разгон, перед сборкой коллекторных пластин и изоляционных прокладок устанавливают в нижний наборный диск цилиндрическую оправку с верхним наборным диском с радиальными пазами, опрессовку коллекторного кольца производят до упора пластин в цилиндрическую оправку, перед установкой бандажных колец производят фиксацию коллекторного кольца по торцовым поверхностям путем стягивания герхнего и нижнего наборных дисков, перед сборкой коллекторного кольца с корпусом удаляют цилиндрическую оправку, после сборки коллекторного кольца с корпусом снимают фиксацию по торцовым поверхностям коллекторного кольца и удаляют наборные диски, после чего коллектор пропитывают изоляционным материалом.

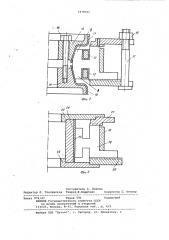

На фиг..1 изображен процесс сборки изоляционных прокладок и коллекторных пластин в коллекторное кольцо на оправке; на фиг. 2 — корпус установки корпуса коллектора; на фиг. 3 — вариант сборки пластин в коллекторное кольцо.

Коллектор электрической машины изготавливают следующим образом.

Изоляционные 1 пластины устанавливают в радиальные пазы 2 верхнего 3 и нижнего 4 наборных дисков до упора в цилиндрическую оправку 5.

Наборные диски 3 и 4 располагают в параллельных плоскостях на расстоянии у (фиг. 1 ) друг от друга, равном или большем длины коллектор-. ной б пластины, скрепляют их между собой посредством оправки 5, направляющей шпонки 7, кольца 8 и болтов 9. Коллекторные 6 и изоляционные 1 пластины изготовлены с крепежной частью в форме ласточкина

Изобретение относится к электромашиностроению и может быть использовано при изготовлении коллекторов без арочного распора для средних и крупных электрических машин, например тяговых.

Известен способ изготовления коллекторов электрических машин, включающий калибровку изоляционных прокладок и комплекта токоведущих плас тин .совместно с изоляционными про- 1 кладками, сборку этих пластин и прокладок, чередуя через одну, в коллекторное кольцо на один наборный диск с радиальными пазами, насадку опрессовочных колец и плашек на коллекторное кольцо, многократные нагревы и подпрессовки коллекторного кольца, сборку коллекторного кольца на металлический корпус через электроизоляционные манжеты и 20 цилиндр, трехкратные нагревы и подпрессовки собранного коллектора с последующей динамической формовкой.

Этот способ применяют для изготовления коллектора арочного типа с ласточкиными хвостами (1 ).

Недостаток данного способа — неточность распределения токоведущих пластин по полюсному делению на коллекторах тяговых двигателей электровозов (допускается от 1,5 мм до одного коллекторного деления 4-5мм ), что значительно ухудшает коммутацию электрической машины.

Наиболее близок к предлагаемому способ изготовления коллектора электрической машины, включающий сборку коллекторных пластин и изоляционных прокладок в коллекторное кольцо на нижний наборный диск с радиальными пазами, установку на коллекторное 40 кольцо опрессовочного кольца, опрессовку коллекторного кольца, установку бандажных колец с натягом, удаление нижнего наборного диска, сборку коллекторного кольца с корпусом, удаление опрессовочного кольца, нагрев и контрольный разгон 121.

Недостатком известного способа является неточность расположения пластин по полюсному делению, обус- 0 ловленная необходимостью создания стабильного арочного распора в кольце коллекторных и изоляционных плас;тин, который достигается многократными выпечками, прессовками и формовками, обеспечивающими усадку изоляции. При этом происходит неуправляемый процесс перемещения коллекторных и изоляционных пластин в круговой арке коллектора из-за разно олщинности и неодинаковой усадки материала изоляционных пластин, а также из-за того, что положение пластин в кольце комплекта никаким образом не фиксируется по окружности. Вследствйе этого необходи- g5

l °

1078521 хвоста, причем при их изготовлении ласточкин хвост .обрабатывают окончательно. Расстояние 11О дну пазов

2 дисков 3 и 4 выбирают большим, чем длина изоляционных пластин 1, для обеспечения их свободной уста- 5 ковки и дальнейшс: сборки коллектора.

Коллекторные пластины 6 устанавливают, с фиксацией по внутреннему диаметру оправки 5 между изоляци- 10 онными прокладками с расчетным .зазором до 0,3 мм. Минимальная величина зазора между пластинами и прокладкой обусловлена необходимостью обеспечения их свободной установки 15 в комплекте с учетом неплоскостности поверхностей пластин. Максимальная расчетная величина зазора 0,3 мм выбрана из условия обеспечения надежного заполнения этого зазора 20 электроизоляционным пропитывающим составом при пропитке коллектора.

Устанавливают опрессОвочное разьемное кольцо (или хомут ) 10 и стягивают его до исчезновения зазоров между коллекторными пластинами 6 и и оправкой 5. Зажимают пластины.между наборными дисками 3 и 4, стягивая их, например, болтами.11 с помощью гаек 12. Снимают кольца 8 и оправку

5 и насаживают изолированные бандаж- ные,кольца 13 с натягом.

Собирают полученный комплект нластин на корпус 14-15 коллектора(фиг.2) через электроизоляционные манжеты

16 и 17, запрессовывают их требуемым расчетным усилием и скрепляют болтами 18. Усилие запрессовки (затяга болтов ) определяют из условия обеспечения такого предварительного натяжения бандажных колец, при котрром .40 при максимально возможной частоте вращения коллектора несмотря, íà Воз действие центробежных сил на коллектор ные пла сти ны 6 и и з оляцион ные прокладки; сохраняется нажатие этих плас- 45 тин и прокладок на корпус 14-15 через электроизоляционные манжеты 16 и 17.

Отвинчивают гайки 12 и снимают болты 11, наборные диски 3 и 4, а затем опрессовочное кольцо 10. Рро- 50 веряют коллектор на отсутствие электрического замыкания на корпус и между коллекторными пластинами, а также испытывают их на механическую прочность. Затем коллектор пропитывают. Эту операцию целесообразно выполнять совместно с пропиткой обмотки якоря. Согласно предлагаемому способу изготовления коллектора все пластины получают самостоятельное закрепление путем закрепления консолей 8 ласточника хвоста между бандажными кольцами

13 и корпусом 14-15, а силы арочного распора между пластинами и прокладками в комплекте отсутствуют.

8 результате этого отпадает необходимость исключения усадки изоляции между коллекторными пластинами, требующей многократных выпечек и прессовак.

Для коллектора, изображенного на фиг. 3, процесс сборки упрощается, так как отпадает необходимость в установке вспомогательной оправки 5 и дополнительном стяги-. вании болтами дисков 3 и- 4 между собой.

Согласно фиг. 3 комплект 19 изоляционных и коллекторных пластин собирают аналогично первому вариан- . ту на наборные диски 20 и .21, имеющие упрощенную конструкцию и фиксируемые с помощью колец 22 и 23, базирующихся на корпус 24 коллектора, изолированный заранее корпусной изоляцией 25. Корпус 24 коллектрра используют при этом в каче-. стве оправки 5. Комплект 19 стягивают опрессовочным хомутом 10 до исчезновения зазоров между изоляцией 25 и коллекторными пластинами и изоляционными прокладками. Снимают фиксирующие кольца 22 и 23.

Насаживают с натягом бандажные кольца 13. Величину натяга посадки выбирают из условия обеспечения такого предварительного натяжения бандажных колец, при котором при максимально возможной частоте вращения коллектора сохраняется нажатие комллекта 19 пластин на корпус

24 несмотря на воздействие центробежных сил этих пластин.

Использование изобретения позволяет повысить качество изготавливаемых изделий путем повышения точности распределения коллекторных пластин в кольце при сборке, при этом разность длин дуг по полюсным делениям коллектора не превышает ,0,3 мм (т.е. величены зазора между пластинами ) вместо 1,5-4 мм на коллекторах, .изготавливаемых по известному способу. ° Это также улучшает коммутацию электрическоЦ малинн.

Кроме того, упрощается технология вследствие унразднения многократных выпечек и прессовок изоляций.

1078521

Составитель А. Линева

Редактор Л. Пчелинская Техред Л.Кощобняк Корректор С. Иекмар

Подписной

Закаэ 976/47 Тираж 591

ВНИИПИ Государственного комитета СССР по делам иэобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4